基本安全規格 ISO12100

目次

1. リスクアセスメントおよびリスク低減の概略

2 .リスクアセスメントの手順

3. リスク低減の例

ISOとIECが共同で策定した安全規格を作るためのガイドラインであるISO/IECガイド51(JIS Z8051)では、安全規格を体系的アプローチで策定することを求めています。規格体系では上位から順に、①基本安全規格、②グループ安全規格、③個別製品安全規格に区分されます。 ここでは、基本安全規格であるISO12100(JIS B9700)について解説します。

基本安全規格は「タイプA規格」とも称され、主な内容は、機械を安全に設計する上で重要なリスクアセスメント、およびリスク低減の考え方、方法などを規定しています。なお、この規格は以前存在していた3つのタイプA規格(ISO12100-1:2003、ISO12100-2:2003およびISO14121-1:2007)を1つにまとめて、ISO12100:2010として発行されたものです。

1. リスクアセスメントおよびリスク低減の概略

リスクアセスメントは、職場に存在するあるいは潜在的に存在する危険性または有害性を見つけ出して、それらによる労働災害が発生する前に除去、あるいは十分に低減するための職場における組織的な活動のことです。

技術の進展や新たな市場拡大に伴い機械設備や労働環境の多様化が進む中、労働災害の原因も複雑化・多様化しています。このような職場では、潜在的な危険性や有害性が存在しており、これらを放置すると労働災害の発生へと発展することになります。

そこで自主的に職場の潜在的な危険性や有害性等を見つけ出し、労働災害が発生する前に的確な対策を実施することが重要です。そのために必要となるのが「リスクアセスメントおよびリスク低減」です。

リスクアセスメントを行う上での重要な用語の定義(注)

危害(harm) | 身体的傷害又は健康障害 |

危険源(hazard) | 危害を引き起こす潜在的根源 |

危険事象(hazardous event) | 危害を起こし得る事象 |

危険状態(hazardous situation) | 人が少なくとも一つの危険源に暴露される状況 |

リスク(risk) | 危害の発生確率と危害のひどさとの組合せ |

安全(safety) | 許容不可能なリスクがないこと。リスクを許容可能なレベルまで低減させることで達成される |

許容可能なリスク(tolerable risk) | 現在の社会の価値観に基づいて、与えられた状況下で、受け入れられるリスクのレベル。利便性、目的に対する適合性、および社会の慣習などから決定される。したがって、許容可能なリスクは社会情勢と共に見直しが必要となる。 |

注)ISO12100およびISO/IECガイド51より引用および編集

1-1. リスクアセスメント手順の概略

手順①:機械類の制限の決定

対象となる機械の制限の決定から始めます。その機械の仕様全般を明らかにし、リスクアセスメントの範囲および条件を明確にします。

そのために以下の3つを明確にすることが重要です。

使用上の制限や条件

空間上の制限や条件

時間上の制限や条件

手順②:危険源の同定

機械のライフサイクルのすべて(運搬、組立から廃棄まで)において、合理的に予見可能な危険源、危険状態及び/または危険事象を同定します。

手順③:リスク見積り

手順②で同定した危険源のすべてに対して、個々にリスクを見積ります。

手順④:リスクの評価

リスク見積りの結果と、リスク低減の妥当性確認とその評価を行います。

1-2. リスク低減の手順の概略

リスク低減とは

リスク低減とは、「危害のひどさ」と「危害の発生確率」の両方あるいは一方を小さくすることです。リスク低減は、以下に述べる3ステップメソッドに従って実行されなければなりません。

3ステップメソッド

ステップ1:本質的安全設計方策

機械の設計や運転作業の見直しによる危険源自体の除去や、「危害のひどさ」や「危害の発生確率」を下げることで、機械そのもののリスクを低減することです。危険源を除去できる唯一の機会のため重要です。

<本質的安全設計方策の例>

・駆動エネルギを下げる、回路の電圧を低くする、害のない物質を使用する。

・加工機械への材料の供給/取出しを自動化して、危険源への暴露機会を極力なくすなど。

ステップ2:安全防護および付加保護方策

1)安全防護

本質的安全設計方策によってリスクを十分に低減することができなかった場合は、ガードや保護装置により人を保護します。危険源自体は存在し続けるため、主として「隔離による安全防護」あるいは「停止による安全防護」の考え方を用います。

<安全防護の例>

・危険源に触れないように安全柵を設ける、放出物を防止するために密閉する。

・安全柵の扉を開けると危険源が停止するインターロック回路を設けるなど。

2)付加保護方策

安全防護に加えて付加保護方策も安全を確保するための重要な方策です。たとえば、非常停止装置を設ける、機械の動力源を確実に遮断し残留エネルギをゼロにする方策を設けておくなど。

ステップ3:使用上の情報

本質的安全設計方策、安全防護および付加保護方策を行ったにも関わらず、十分に低減できないリスクがあれば「使用上の情報」により、ユーザーに明確に伝えなければなりません。

<使用上の情報の例>

・機械類の操作手順

・必要とされる訓練

・防護具(保護めがねなど)

・残留リスクに関する注意、警告マークなど。

重要:本質的安全設計方策、安全防護または付加保護方策を適切に行わずに、使用上の情報(警告マーク、訓練など)の提供だけを行うことは認められていません。

2. リスクアセスメントの手順

この項ではリスクアセスメントの手順を解説します。図2の手順①~④の流れに沿って順に述べます。

2-1. 手順① 機械類の制限の決定

機械は、安全であることに加えて、使いやすく生産性の高い性能が要求されます。そのような条件を加味して、実使用上の制限範囲を決定し、リスクアセスメントを行います。前述のように使用上の制限、空間上の制限、および時間上の制限などを明確にします。

1. 使用上の制限

使用者のための様々な機械の運転モード及び介入手順

性別や年齢,身体能力によって特定される機械類の使用

使用者の訓練,経験又は能力

これらには、意図する使用と、合理的に予見可能な誤使用を考慮に入れる必要があります。

意図する使用

設計者が意図した使用方法であり、取扱説明書などで提供される使用上の情報に基づく機械の使用

合理的に予見可能な誤使用

設計者が意図していない使用方法であるが、容易に予測できる人間の行動から生じる機械の誤った使用。

2. 空間上の制限

機械の可動範囲(ロボットのアーム部分、クレーンの移動範囲など)。

通常作業時やメンテナンス時などで、機械と関わる人の適切な作業領域。

「オペレータ」-「機械」の適切な位置関係、およびインターフェイス。

「機械」-「動力(電力など)」のインターフェイス。

3. 時間上の制限

機械または、機械を構成している各部品の寿命の考慮

例えば、切削工具類の刃、エアー/オイルフィルタ、グリス、潤滑油、ガスケット、スイッチ類の開閉接点など。推奨する点検修理の間隔

2-2. 手順② 危険源の同定

危険源の同定は、リスクアセスメントにおいて非常に重要なステップです。

もし、危険源を見落としてしまうと、本来必要な安全対策が実施されることなくリスクが高い状態の機械を稼働させた結果、重大事故に繋がる可能性があります。

危険源、危険状態、危険事象

ISO12100で示す危険源の一覧表を下記に示します。(ISO12100 附属書B、表B.1より抜粋)

この一覧表は、危険源のすべてを網羅したものではありません。また優先順位を示したものでもありませんが、リスクアセスメントを行う人が危険源を漏れなく同定する際に、非常に役に立つ資料となります。

| 番号 | 危険源の種類 | 危険源の例 | |

| 原因 | 結果 | ||

| 1 | 機械的危険源 |

・加速度、減速度 ・角張った部分 ・固定部分への可動要素の接近 ・切断部分 ・弾性要素 ・落下物 ・重力 ・床面からの高さ ・高圧 ・不安定 ・運動エネルギ ・機械の可動性 ・可動要素 ・回転要素 ・粗い、滑りやすい表面 ・鋭利な端部 ・蓄積エネルギ ・真空 |

・ひ(轢)かれる ・投げ出される ・押しつぶし ・切傷又は切断 ・引込み又は捕捉 ・巻き込み ・こすれ又はすりむき ・衝撃 ・噴出による人体への注入 ・せん断 ・滑り、つまずき及び墜落 ・突き刺し又は突き通し ・窒息 |

| 2 | 電気的危険源 |

・アーク ・電磁気現象 ・静電現象 ・充電部 ・高圧下の充電部に対する距離の不足 ・過負荷 ・不具合(障害)条件下で充電状態になる部分 ・短絡 ・熱放射 |

・やけど ・化学的影響 ・体内の医療機器への影響 ・感電死 ・墜落、投げ出される ・火災 ・融溶物の放出 ・感電 |

| 3 | 熱的危険源 |

・爆発 ・火炎 ・極端な温度の物体又は材料 ・熱源からの放射 |

・やけど ・脱水 ・不快感 ・凍傷 ・熱源からの放射による傷害 ・熱傷 |

| 4 | 騒音による危険源 |

・キャビテーション ・排気システム ・高速でのガス漏れ ・製造工程(打ち抜き、切断など) ・可動部分 ・表面のこすれ・ひっかき ・バランスの悪い回転部品 ・音の出る空圧装置 ・部品の劣化・摩耗 |

・不快感 ・認識力の喪失 ・バランスの喪失 ・恒久的な聴覚喪失 ・ストレス ・耳鳴り ・疲労 ・口頭伝達又は聴覚信号の妨害の結果としての他のもの(例えば、機械的、電気的) |

| 5 | 振動による危険源 |

・キャビテーション ・可動部分の調整ミス ・移動式装置 ・表面のこすれ・ひっかき ・バランスの悪い回転部品 ・振動する装置 ・部品の劣化・摩耗 |

・不快感 ・腰部の障害 ・神経疾患 ・骨関節障害 ・脊柱・脊椎骨の外傷 ・血管障害 |

| 6 | 放射による危険源 |

・電離放射源 ・低周波電磁放射 ・光放射(赤外線、可視及び紫外線)、レーザも含まれる ・無線周波数帯電磁放射 |

・やけど ・目及び皮膚への障害 ・再生機能への影響 ・遺伝上の突然変異 ・頭痛、不眠症など |

| 7 | 材料及び物質による危険源 |

・エアゾール ・生物学的及び微生物学的(ウイルス又は細菌)な作用物質 ・可燃性 ・ほこり ・爆発性 ・繊維 ・引火性 ・流体 ・ヒューム ・ガス ・ミスト ・酸化剤 |

・呼吸困難、窒息 ・がん ・腐食 ・再生機能への影響 ・爆発 ・火災 ・感染 ・突然変異 ・中毒 ・過敏症 |

| 8 | 人間工学原則の無視による危険源 |

・接近 ・指示器及び視覚表示ユニットの設計又は位置 ・制御装置の設計、位置又は識別 ・努力(身体的) ・明滅、まぶしさ、影及びストロボ効果 ・局部照明 ・精神的過負荷/負荷不足 ・姿勢 ・反復動作 ・視認性 |

・不快感 ・疲労 ・筋骨格障害 ・ストレス ・ヒューマンエラーの結果としての他のもの(例えば、機械的、電気的) |

| 9 | 機械が使用される環境に関連する危険源 |

・ほこり及び霧 ・電磁妨害 ・雷 ・湿度 ・汚染 ・雪 ・温度 ・水 ・風 ・酸素不足 |

・やけど ・軽微な疾病 ・滑り、墜落 ・窒息 ・機械又は機械部分上の危険源の結果としての他のもの |

| 10 | 危険源の組合せ | ・例えば、反復動作+努力(身体的)+高温環境 | ・例えば、脱水症状、認識力の喪失、熱射病 |

危険源は一覧表にあるように、機械的・騒音・振動など種類別にグループ化され、危険源の種類に応じて「原因」と「結果」を組み合わせて表現することが推奨されています。例えば、以下のように表現します。

・「角張った部分」による「切り傷」

・「鋭利な端部」による「突刺し」

・「運動エネルギ」による「衝撃」

・「充電部」による「感電」

・「極端な(高)温度の物体」に触れることによる「火傷」

なお、危険状態、危険事象などの一覧は、ISO12100の附属書B.2~B.4をご覧ください。

危険源を同定する際の注意事項

危険源を同定する場合の注意事項を以下に示します。

重大な危険源

危険源は大/小すべてを抽出することが好ましいですが、特に重大な危険を絶対に見落とさないよう心がけなければなりません。確定的(恒久的)な危険源

例えば、機械の可動部分、充電部分、高温/低温、不自然な姿勢、騒音、(X線)放射など、機械の使用期間中に恒久的に存在する危険源。危険源として比較的同定しやすいが、もし見落とすと人が常に危険源に暴露されることになります。偶発的な危険源

例えば、予期しない起動/再起動による挟まれ、加速/減速による落下、火災や爆発など。 これらは予期せず発生するため、特定が難しく注意が必要です。健康障害の危険源

一般に、健康障害に関する考え方と障害(ケガ)に対する考え方を同じテーブルで比較するのは難しいと考えられています。健康障害のような蓄積性のある危害を考慮する場合は、暴露される頻度や時間を考慮して「危害のひどさ」を判断する必要があります。

危険源の同定手法

ISO12100では危険源、危険事象のリストは紹介していますが、実際に危険源を同定する手法についての具体的な記載はありません。そこで、危険源の見落としを避けるため、参考となる手法を紹介します。

危険源列挙法

材料の投入から完成品の搬出までを行う長い製造ラインなどにおいて、各加工工程におけるすべての危険源を抽出する手法です。

この場合、定常作業における危険源の同定だけでなく、非定常作業である段取換え、保守・メンテナンス時における危険源の同定も必要です。また、工程を止めずに異常処理を行うような合理的に予見可能な誤使用時の危険源にも注意する必要があります。

作業分析から追求する方法

人が作業を行う手順に沿って危険源を同定する手法です。既存のラインには、人が作業をする上で作業手順書があります。この手順書に記載してある指示に従って作業を行い、危険源を抽出する手法です。ただし、機械などの設計段階ではまだ作業手順書はありませんので、 既存の製造ラインに関しては有効であると考えられています。

また、危険源が存在しても、その場所での作業がないからという理由で危険源を除外しないことが重要です。

ユーティリティ追跡法

主な危険源が電力・圧縮空気・蒸気、あるいは流体の噴射などのユーティリティ(エネルギ)であるとして、そのエネルギを使用する箇所に着目し、危険源として抽出する手法です。ユーティリティの消費先を追跡して、機械的動作、流体の噴射などがあれば、それらが危険源となるか確認します。

なお、この手法では、ユーティリティ以外にも、たとえば鋭利な突起、人間工学的な危険源 (不自然な姿勢の作業)、あるいは位置エネルギ(重量物を棚の上部に置く)などの危険源への配慮も必要です。

いずれの手法を用いるにしても、ISO12100の附属書Bにある一覧表を参照しながら抽出を行うと、危険源の同定漏れを防ぐことができます。

その他、危険源の同定時に考慮すべきこと

同じ危険源でも作業の形態が違えば、危険事象・危険状態も異なります。例えば定常作業において手作業で上下金型の間に材料を投入し、加工後に搬出する場合、被災する箇所は主に上腕です。そのための保護方策はライトカーテンなどが一般的です。

一方、非定常作業のメンテナンス時に上下金型の間に身体を入れて金型の清掃を行う場合、被災するのは主に上半身であり、仮に被災すると致命傷となります。そのための保護方策は金型の落下防止機構や、上下金型の枕木による固定があります。つまり、同一の危険源に対して複数の危険事象が存在することがあり、その場合には複数の保護方策が必要になります。既に採用されている保護方策が、新たな危険源となっていないかを確認することも重要です。たとえば、設置された安全柵の角部分でケガをするようなことはないか、あるいはロボットなどの周辺に設けた安全柵とロボットアームの間で人が挟まれないか、などです。

2-3. 手順③ リスク見積り

危険源を同定した後、各々の危険源から生じる危険状態に対してリスク見積りを行います。

リスクおよびリスクを構成する要素

リスク(R)は、対象とする機械の危険源によって危害が発生した場合の、「危害のひどさ(S)」と「危害の発生確率(P)」の組み合わせとして表されます。また、「危害の発生確率(P)」は、「危険事象の発生確率(P1)」、「暴露頻度(F)」、「暴露時間(T)」および「危害回避の可能性(Q)」の要素で構成されています。

各要素の説明

リスクを具体的に見積るためには、「危害のひどさ(S)」と「危害の発生確率(P)」などの判断基準が必要です。

それによって、どの機械類に対しても同じ基準でリスクを見積ることができ、比較も可能になります。

ただし、ISO12100の規定では判断基準は明示されていません。

リスク見積り

リスクを見積るにはいくつかの手法があります。ISO12100では具体的に述べられていないので、厚生労働省発行の「危険性または有害性等の調査等に関する指針」およびISO/TR14121-2に基づいて紹介します。

1. 加算法/積算法

リスク見積りに必要なすべての要素に配点を設けて、加算または積算する手法です。

下の例では、「危害のひどさ(S)」は4ランクに分類し、「危害の発生確率(P)」を「危険事象の発生確率(P1)」と「暴露頻度(F)」の組み合わせで定義し、それらの要素を足し算または掛け算して数値計算を行います。

必要なすべての要素を計算の中に組み込めることが特長です。

2. リスクマトリクス法

一般に、縦軸に「危害のひどさ(S)」、横軸に「危害の発生確率(P)」を配置し、各セクションにリスクインデックスとなる数値を当て込んでいます。リスクの大小が可視化できて解りやすいのが特長です。

3. リスクグラフ法

基本的に、「危害のひどさ(S)」、「暴露頻度(F)」、「回避の可能性(P)」の3種類の要素を用います。二者択一方式なので、評価者によるバラツキが比較的少ないとされています。

4. 制御システムの安全関連部で使用されるリスクグラフ

図6はISO13849-1:2015年版(JIS B 9705-1:2019)で用いられているリスクグラフです。制御システムの安全関連部におけるリスクアセスメントを実施し、要求パフォーマンスレベル(PLr)の決定に用いられます。

5. ハイブリッド法 (IEC62061附属書A、またはISO/TR14121-2による)

この手法は、加算法とリスクグラフ法を組み合わせた手法であると考えられます。またIEC62061(JIS B 9961)では、制御システムの安全関連部の安全インテグリティレベル(SIL)の見積りに使用されます。

ここではIEC62061の表現を主に述べます。

(1)対象となる危険源での危害のひどさ(Se)

危害のひどさの補足事項

4:致命的または回復不可能な重大障害。仮に治ったとしても以前の仕事に従事することは非常に困難。

3:重傷または回復不可能な障害。仮に治ったとしても以前の仕事に従事することはやや困難。

2:医師の手当てを必要とするが、回復可能な障害。(より重い擦過傷、打ち傷など)

1:応急手当などで対応可能な軽い障害。(擦過傷、打ち傷など)

(2)危害の発生確率

3つの要素「暴露レベル」、「危険事象の発生確率」および「危害を回避できる確率」を各々決定して加算し、予想危害のクラス(CL)を決定します。

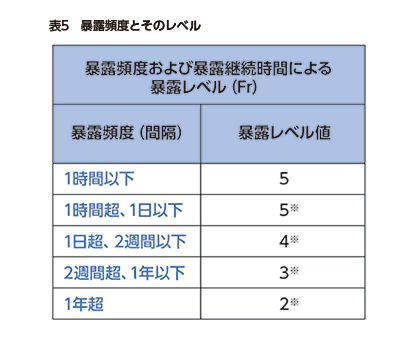

[1]暴露レベル(Fr)

暴露レベル値の補足事項

5:1時間に1回あるいはそれ以上の暴露頻度

5(※):1時間~1日に1回程度

4(※):1日~2週間に1回程度

3(※):2週間~1年に1回程度

2(※):1年に1回あるいはそれ以下の暴露頻度

※:暴露の継続時間が10分以下の場合は、暴露レベルを1つ下げてもよい。

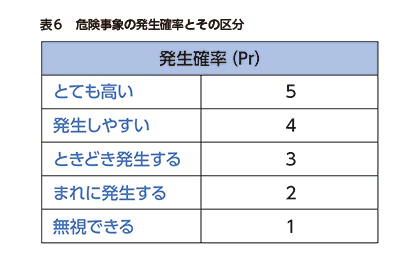

[2]危険事象の発生確率(Pr)

発生確率の補足事項

5:とても高い。元来その用途のためには作られていない。または危険事象が発生する故障の確率が高い。ヒューマンエラーの確率が高い。

4:発生しやすい。危険事象が発生するような故障がある。ヒューマンエラーが発生する。

3:ときどき発生する。危険事象が発生するような故障がありうる。ヒューマンエラーの可能性がある。

2:まれに発生する。危険事象が発生する故障はありそうにない。ヒューマンエラーはありそうにない。

1:無視できる。危険事象が発生するような故障はまずない。ヒューマンエラーの確率もない。

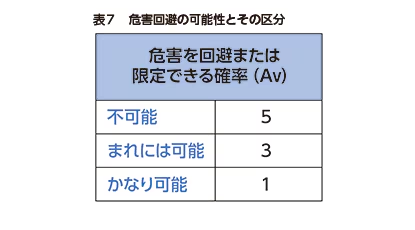

[3]危害を回避できる確率(Av)

危害の回避の補足事項(IEC62061を引用)

5:不可能。強力なレーザビームの突然の出現、または爆発などは回避することは不可能である。

3:まれには可能性。たとえば可動部の速度が十分に遅く十分な空間がある場合、接近する危険源を回避することができる。

1:かなり可能。インターロックが故障しても動作が継続している場合、ある程度の安全距離が確保されていれば、インターロックガードの背後の可動部との接触が回避されることがありうる。

(3)SILの割付け

SILの割付けは以下の表を用いて行います。

横軸のCL(「暴露レベル」、「危険事象の発生確率」と「危害を回避できる確率」の合計値)と、縦軸の「危害のひどさ」との交点を求めて、要求される制御システムのSILとします。

2-4. 手順④ リスクの評価

リスク見積りが終了した後は、リスク低減が必要かどうかを決定するために、リスク評価を実施します。

その結果、リスクが「許容可能なリスクレベル」以下にならない場合は、 リスク低減方策(3-ステップメソッド)を実施適用します。

ままた、リスク低減のために新規の保護方策を適用した場合、その方策によって新たな危険源が発生しないか、または他のリスクが増大しないかを確認しなければなりません。 新たな危険源が発生もしくは他のリスクが増大する場合は、新たにリスクの見積からの実施が必要となります。

許容可能なリスクレベルの考え方

許容可能なリスクレベルは、ISO12100などの国際安全規格では明確に述べられていませんが、 組織体として、リスクアセスメントを行う前に許容可能なリスクレベルを決定しておくことが重要です。仮に許容可能なリスクレベルが、リスクアセスメント活動の途中で変更になると、それまでに実施されてきた保護方策にまで影響をおよぼすことになります。

3. リスク低減の例

3-1. 本質的安全設計方策の代表例

機械的・物理的・幾何学的な方策による場合

1. 幾何学的な方策

オペレータが制御を行う位置から、危険領域が直接見えるように機械・ 設備の配置を整える。見えない箇所には鏡などを取り付け、安全が確認できるようにすること。

2. 装置間の安全な隙間の確保

可動部分があっても、挟まれず安全に進入できるように間隔を十分広げる、または体(の一部)が入らないように隙間を完全に埋めること。

3. 尖った部分を作らない

鋭い端部や突出部分を作らない。そのような部分があれば覆い(カバー)をすること。

また、表面は滑らかにし、衣服が引っ掛からないようにすること。

4. 物理的な方策

機械の可動部分が危険源とならないよう、その力(エネルギ)をできる限り小さくすること。

エミッションを抑制すること。つまり、騒音は音源で低減する、振動は振動源で低減するなど、それらの根源への対策を行うこと。

危険物質を安全なものに変更すること、または危険物質の発生が少ない工程に変更すること。

5. 機械設計に関する考慮

適切な応力計算を行う。動的バランスも考慮すること。

適切な材料とグレードの選択を行う。腐食、磨耗、引火性なども考慮して材料を選択すること。

6. 適切な技術の選択

爆発の危険性のある雰囲気の中で使用する機械の場合は、電気回路の代わりに油/空圧制御システムを用いるか、本質安全防爆構造による電気設備を使用すること。

空圧装置で騒音が大きければ、代わりに電気システムを利用すること。

7. ポジティブな機械的作用の適用

機械の構成部分を、剛性要素だけで組み合わせて動く動作原理。したがって、伝達経路の途中で、ばねや弾性体を使用しないこと。

適用の例として、非常停止用押ボタンスイッチや安全スイッチ(ドアインターロック装置)のNC接点による直接開路動作機能などがあります。

安定性、保全性など

1. 安定性に関する規定

機械は設置位置に対して、十分な安定性があるように設計・設置されること。

2. 保全性に関する規定

メンテナンスなどがしやすいように、対象となる部分への接近が容易であること。

取扱いが解りやすく、工具を極力使用しないで済むようにすること。

電気的危険源を防止する方策

ISO12100では、機械の電気装置の安全に関してはIEC60204-1(JIS B 9960-1)を参照するよう規定しています。

IEC60204-1(機械の電気装置 第一部 一般要求事項)は、主に電気的危険源から人や電気装置を保護するために、電気・制御回路の断路、開閉や感電/火災からの保護の要求事項を規定しています。

油圧/空圧の危険源の防止

空圧、油圧装置およびシステムは、以下のことを考慮して設計するように要求されています。

圧力制限装置などを利用して規定の圧力を超えないようにすること。

油または空気の漏れにより、配管あるいはホースなどが「ムチ」でしなるような突発的な動きをしないこと。

圧縮ガスなどの容器は、機械のエネルギ源を遮断すると可能な限り自動で減圧すること。

減圧できない場合でも、圧力遮断や局所減圧の手段提供や、圧力表示を行うこと。

人間工学原則の遵守

オペレータの身体的/精神的なストレスを低減できるように、以下のことを考慮して設計するように要求されています。

機械の操作は、無理な姿勢を取る必要がない位置/高さとすること。

操作の位置は、騒音・振動、あるいは(高温/低温などの)温度の影響を受けないように配置すること。

オペレータの作業ペースを、自動運転のサイクルに無理に合わせる必要のないようにすること。

作業を行う箇所は、適切な照明が得られること。(眩しすぎてもいけない)

スイッチ、レバーなどアクチュエータの選定・配置および識別

操作対象のスイッチなどは、はっきりと認識できること。

スイッチ、表示器などの配置は、オペレータが別の機械に移っても誤操作の可能性を低減できるように標準化されていること。

スイッチ/レバーの動きの方向は、その操作の予想される効果と一致すること。 など。(図11参照)

制御システムを利用した本質的安全設計方策

1. 動力源の起動または動力供給接続による危険状態の防止

移動機械などは、エンジンなどの始動だけで動いてはいけません。また、機械は主電力供給源と接続するだけで作動部分が起動してはいけません。

2. 機械の起動または停止

機械の起動は電圧または流体圧力の印加(または増大)によって行うことが推奨されます。2値論理で表現する場合は、0から1への移行に相当します。(1はエネルギ「高」(H:High)の状態)

機械の停止は、電圧または流体圧力の除去(または減少)によって行うことが推奨されます。2値論理で表現する場合は、1から0の状態への移行に相当します。(0はエネルギ「低」(L:Low)の状態)

3. 動力が中断した後の再起動防止

何らかの理由でエネルギ供給が中断した後、復旧した時に機械が自動的に再起動して危険源となり得る場合には、再起動を防止する制御システムが必要です。たとえば、リレーなどで自己保持回路を形成するなど。

4. 動力供給の中断

機械類は、動力供給の中断などによって危険状態とならないように設計・製作することが必要です。

停止機能は維持されること。および、機械類に保持されたワーク(重量物)などは、それが安全に低い位置に移動するのに必要な間は、保持されなければなりません。

5. プログラム電子制御システムによる安全機能

PLC(プログラマブルコントローラ)を含む制御システムは、ランダムハードウェア故障の確率が十分に低く、また制御システムの安全関連部のシステマティック故障も低いものを用いなければなりません。

さらに、要求される安全インテグリティレベル(SIL)などが満たされるように妥当性の確認が必要です。

アプリケーションソフトウェアは、使用者が独自に変更できないことが推奨されます。使用者によるプログラム変更が必要な場合は、安全機能に関するソフトウェアへのアクセスを制限が推奨されます。(例:ロック、またはパスワードを使用するなど)

6. 手動制御に関する原則

人間工学原則に従って設計し、配置されること。

停止スイッチは、起動スイッチの近くに配置する必要があります。

スイッチ類は、危険区域から届かない所に配置し、安全な場所でのみ操作可能にする必要があります。(ただし、非常停止用押ボタンスイッチまたは教示ペンダントのように、やむを得ず危険区域内に配置するものを除く)

制御器の配置およびその操作位置は、オペレータが危険区域を十分確認できるようにすること。

1台の機械(あるいは危険源)を複数の制御器で起動できる場合は、ただ1つの制御器だけが有効となるように制御回路を設計すること。

この要求は、特にオペレータが危険区域に持って入る教示ペンダントなどに適用されます。スイッチ類は、リスクがあるところでは意図的な操作でのみ操作できるように設計するか、誤動作防止のガードを設ける必要があります。

オペレータが直接制御する機械の安全確保において、例えばオペレータが安全な制御位置にいることを確実にする方策が必要です。例えば、プレス機械における両手操作装置の使用など。

無線による制御では、通信不通や制御信号が受信できないときは、機械は停止する必要があります。(IEC60204-1参照)

7. 各作業(段取り、ティーチング、工程切換え、不具合解消、清掃/保全など)に対する制御モード

作業のためにやむを得ずガードを取り外した状態、および/または安全防護装置を無効にした状態で、機械またはその一部を運転する場合は、次の要求をすべて満たして安全を確保する必要があります。

そのモード以外の全ての制御モードの機能が作動しないこと。

そのモードによる運転は、イネーブル装置、両手操作制御装置またはホールド・ツゥ・ラン制御装置の操作によってだけ可能となること。

そのモードでの運転は、低速、力制限または動作制限などリスクが低減された状態でのみ許可されること。

なお、この制御モードは、次の3つのうちの少なくとも1つの方策が必要です。

(1) 危険区域に接近することをできる限り制限する手段を講じること。

(2) 非常停止用押ボタンスイッチをオペレータのすぐ手の届く範囲に設置すること。

(3) 教示ペンダントおよび/または制御対象を視認できる場所に配置された局所用制御器を用いること。

8. 制御および運転モードの適切な選択

複数の運転モードを使用する機械類では、各モードでのリスクの程度、および保護方策が異なることから、各々のモード位置に固定できるモード切替装置を持つことが必要です。たとえば、キー付きセレクタスイッチなどのモード切替装置の各位置は、明確に識別可能であることが必要です。

安全機能が故障する可能性を最小化する方策

機械類の安全性には,制御システムの信頼性だけでなく,機械の全ての部品の信頼性も必要です。そのため、以下に従う必要があります。

1. 信頼性のあるコンポーネントを使用すること

仕様で定められた期間や回数での故障率が低く、全ての妨害やストレスに耐えうるコンポーネントを使用すること。

2. 「非対称故障モード」のコンポーネントの使用

故障モードが事前に分かっている「非対称故障モード」のコンポーネント(あるいはシステム)を使用すること。

典型的な非対称故障モードのコンポーネントの例は過電流保護に用いるヒューズです。ヒューズは過電流が流れると、短絡する故障ではなく、溶断して電流を遮断する故障モードを持ちます。

3. コンポーネントまたはサブシステムの二重化(冗長化)

制御システムの安全関連部に関して、コンポーネント(および信号経路)を二重化すると、1つのコンポーネントが故障した場合でも、他のコンポーネントが正常に動作して機械を安全に停止するなど、安全機能を維持できます。さらに、二重化に加えて、設計および/または技術に多様性(ダイバーシティ)を持たせることは、共通原因故障(CCF)や共通モード故障に対しても有効となります。

4. 自動監視(自己診断)機能の使用

制御システムの安全関連部では、実際の安全機能(例:非常停止用押ボタンスイッチを押して機械を非常停止させるなど)に支障なく、単一故障を検出するために、自動監視機能が用いられます。監視によって単一故障が発見されると、機械を安全に停止させるなどの保護方策が採られます。停止した後は、再起動を防止し警報(通報)するなどの処置を行う場合があります。

信頼性の向上による危険源への暴露頻度の減少

コンポーネントの信頼性が高ければ、修理のために危険源へ近づく必要性がなくなるので、危険源への暴露を低減できます。もし信頼性が低いと、システムが頻繁に停止するので、ガードや保護装置を無効化してしまいたい動機が高まります。

搬入または搬出作業の自動化による危険源への暴露制限

機械への搬入/搬出作業の自動化は、作業位置から危険源へ近づく必要がなくなるので、その作業による危害の発生確率が減少し、リスクを小さくできます。

設定および保全の作業位置を危険区域外にすることによる危険源への暴露制限

保全、給油および設定などの作業を危険区域の外から行えるようにすると、危険区域に近づく必要がなくなります。

3-2. 安全防護の代表例

安全防護は、主として「隔離」および「停止」の考え方に基づいて行われる保護方策です。

隔離による安全防護:ガードを使用して、人と機械の危険源(危険区域)を物理的に隔離すること。

停止による安全防護:主としてガードを開けると機械の危険源は停止する、または機械の危険源が停止したことを確認してから扉が開くように、人と機械の危険源を時間的に分離すること。

ガードおよび保護装置の選択と適用

選択の基準として、次の3つの場合に分類できます。

1. 正常な運転中にオペレータが危険源に近づく必要がない場合。

次の中から選択することが推奨されます。

固定式ガード

ロック式またはロックなしのインターロック付きガード

自己閉鎖式ガード

検知保護装置(たとえば、ライトカーテン、レーザスキャナ)

2. 正常な運転中にオペレータが危険源に近づく必要がある場合。

例えば、加工機械の運転中に材料の供給や取り出しのため危険源に近づく必要がある場合、次の中から選択することが推奨されます。

ロック式またはロックなしのインターロック付きガード

検知保護装置(たとえば、ライトカーテン)

調整式ガード、自己閉鎖式ガード

両手操作制御装置

起動機能付きインターロック付きガード(制御式ガード)

3. ティーチング、段取り換え、メンテナンスなどのために危険源に近づく必要がある場合

できるだけ作業の妨げにならないように、作業要員の安全を確保できるような保護装置を選択しなければなりません。なお、動力(電力)を停止することが可能な作業では、動力の遮断、および残留したエネルギをゼロにすることが最も有効です。

主なガードの種類と機能および概略形状

1. ガードの種類

ガードの種類は、ISO14120(JIS B 9716)に規定されています。どのガードを使用するかは、リスクアセスメント(ガードの開閉・調整頻度、ワークの形状の検討を含む)によります。 (表8参照)

| 番号 | ガードの名称 | 機能 | 図 |

| 1 | 固定式ガード | ガードを開けたり取り外したりするには、工具を使用するか取付手段を破壊することによってのみ可能な固定されたガード。(例:ねじ、ナット、溶接により固定されたガード) | ー |

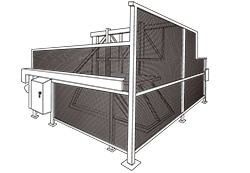

| 1-1 | 囲いガード | すべての面から危険源あるいは危険区域への接近を防止するガード。 |

|

| 1-2 | 距離ガード | 危険区域を完全に囲うのではなく、危険区域の距離を保つことにより接近の危険を防止するガード。(例:周囲フェンスまたはトンネルガード) |

|

| 2 | 可動式ガード | ヒンジやスライド機構を用いて機械に取り付けられ、工具を使用しないで開閉できるガード。 | ー |

| 2-1 | 動力作動ガード | 動力源からの力で作動する可動式ガード。 | ー |

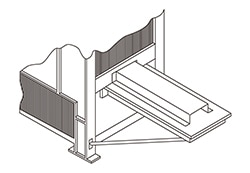

| 2-2 | 自己閉鎖式ガード | ワーク、治具、または機械を構成する一部分により作動する可動式ガード。ワーク(および治具)が開口部を通り抜けると、すぐに自動で閉位置にもどる可動式ガード。(重力、ばね、その他外部動力などによる。) |

|

| 2-3 | 起動機能付きインターロック付きガード(制御式ガード) | ガードが閉じた位置に来ると、他の制御機器を使うことなく起動命令を出すインターロック付きガードの特殊な形式。 | ー |

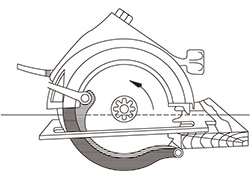

| 3 | 調整式ガード | 固定式または可動式ガードで、ガード全体で調整できるか、調整可能な部分を予め組み込んだガード。運転中は、その調整部は固定された状態。 |

|

| 4 | インターロック付きガード |

機械の制御システムと一緒に、以下のように作動するインタロック装置が付いたガード。 ・機械は、ガードが閉じるまで運転できない。 ・運転中にガードが開くと停止命令が出る。 ・ガードが閉じると機械は運転することができるが、閉じたこと自体によっては起動しない。 ( 起動するには別の起動ボタンが必要。) |

ー |

| 5 | 施錠式インターロック付きガード |

機械の制御システムと一緒に、以下のように作動するインターロック装置とガードロック装置が付いたガード。 ・機械は、ガードが閉じて施錠されるまで運転できない。 ・リスクが消失(危険源が停止)するまで、ガードは閉じてロックされている。 ・ガードが閉じてロックされていると、機械は運転することができるが、閉じてロックしたこと自体によっては起動しない。(起動するには別の起動ボタンが必要。 |

ー |

ガードに対する要求事項

ガードに対する一般的な要求事項としては、丈夫であること、ガードが原因で新たな危険源が生じないこと、バイパスや無効化が容易にできないこと、可能な限り生産工程の視界を妨げないことなどが重要です。

これら以外にも、ガードの種類に応じて以下のような要求があります。

1. 固定式ガードに対する要求事項

固定式ガードは、以下によって取り付けた位置に確実に保持されなければなりません。

溶接などによって恒久的に固定される、または

特殊ドライバなどの工具を使用しなければ外したり、開けたりできないように、ねじやナットを用いて固定すること。

2. 可動式ガードに対する要求事項

可動式ガードには、一般に次のような要求があり、必要に応じて機械の制御システムと連携しなければなりません。

閉じているときはもちろん、開いているときもヒンジまたはガイドレールなどによって、機械類またはその構造物に固定されている状態であること。

機械の可動部分にオペレータが到達可能な場合、機械の可動部分を起動できないこと。

また、機械の可動部分を起動した後、オペレータは到達できないようになっていること。この仕組みは可動式ガードのうち、インターロック付きガード(必要な場合はロック付き)を用いることで実施できます。可動式ガードのガードがズレたり外されたり、または取り付けたインターロック装置などが欠落あるいは故障したりした場合は、機械の可動部分の起動は防止されること。または機械が稼働していた場合、可動部分を停止させること。これは制御システムを自動監視することで実施できます。

3. 起動機能インターロック付きガード(制御式ガード)に対する要求事項

起動機能インターロック付きガードは、ガードを閉めると他の起動制御器(起動スイッチなど)を用いることなく自動的に機械の起動を行う、インターロック付きガードの特殊な形式です。このガードは、次のすべての要求を満足できる場合だけ実施してもよいとされています。

基本的にインターロック付きガードとしてすべての要求事項を満足していること。

機械のサイクルタイムが短い。

ガードが開いている間の最大時間は、小さな値にセットすること。 (例:サイクルタイムと同等)

この時間を超えると、ガードが閉じても起動できないこと。この場合、リセット作業を必要とします。ガードが閉じたときには、必ず身体のすべてが危険区域から完全に外(安全位置)へ出るような機械の寸法または形状であること。

起動機能付きインターロック付きガードに使用するインターロック装置は、故障によって意図しない起動などを生じないように、たとえば、二重化および自動監視するように設計されていること。

ガードがそれ自体の重量によって下に降りている間に誤って起動を開始することがないように、たとえば、ばねまたはカウンタウエイトなどによって開いた状態を確実に維持できること。

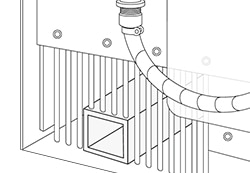

4. エミッションの低減

本質的安全設計方策で十分に低減できなかった騒音、振動、危険物質(ガス・蒸気)などは、消音装置、振動減衰装置、該当区域の強制換気などの方法で保護方策を実施すること。

検知保護装置の選択と実施

物理的な遮蔽物であるガードとは別に、検知保護装置の種類と適用に関しても規定されています。用途に応じて適切な装置を選択する必要があります。

1)検知保護装置の種類

ライトカーテン(能動的光電保護装置:AOPD (注))

検出区域に存在する不透明な物体によって、遮光されたことを検出する光電子発光器と受光器とによって検知機能を行う装置。(ESPE(注)の1種、タイプ2と4があります。)

レーザスキャナ(拡散反射型能動的光電保護装置:AOPDDR(注))

その装置の光電式投光器が発生する放射光が、設定された二次元検出区域に存在する物体を照射して生じる拡散反射光を、光電受光器が検知することによって物体を検出する装置。(ESPEの1種、タイプ3があります。)

圧力検知マット

人がマットを踏むことにより、マットに作用する圧力の変化を感知(抵抗値の変化など)して、人体や物体の存在を検知する装置。

トリップバー、トリップワイヤ

上記の検知保護装置は、人体など不透明な物体の通過検出(トリップ)、安全防護領域内での存在検知、またはその両方の目的のために使用されます。

注)参考

ESPE(electro-sensitive protective equipment):電気的検知保護装置

ライトカーテン、圧力検知マット、レーザスキャナなどを含み、保護トリップや存在検知を行う。AOPD(active opto-electronic protective device):能動的光電保護装置

一般にライトカーテンのこと。ESPEの1種。AOPDDR(active opto-electronic protective device to diffuse reflection):拡散反射形能動的光電保護装置

一般にレーザスキャナのこと。ESPEの1種。

2)検知保護装置の使用にあたっての留意事項

検知保護装置を迂回して危険源に近づけることのないよう、適切な位置に取り付けること。

例えば、ライトカーテンの場合、上下・左右の隙間から光軸を迂回して危険源に手などを入れることができないようにします。

人と危険源との間には、検知保護装置と機械の両方に必要な総合的な停止時間を考慮に入れて安全距離を設けること。

検知保護装置は、人または身体の一部を検出すると、即座に停止命令を発すること。

人または身体の一部が検知区域から退出したこと自体で、機械の危険源が再起動しないこと。また、検知保護装置の停止命令は、次の命令が出されるまでシステムとして維持されなければならない。

再起動は、オペレータが危険区域の外に配置した制御装置(再起動用スイッチ)を、自分の意志で操作することによってのみ行われること。

検出されることなく危険区域に入れたり、危険区域内に存在できたりすることを防止すること。このためには、必要に応じて固定式ガードなどと共に用いる場合があります。

なお、次の場合には検知保護装置だけでは不十分です。追加の保護方策や検知保護装置の使用自体の見直しが必要です。危険区域から、材料の切りくず、切削油などが飛び出してくる場合

騒音、粉塵、X線などが放出される場合

工程途中で不規則な長い停止時間があり、機械が完全に停止していると誤解されるような場合

1サイクルの途中で緊急停止できないような特性を持っている場合(機械可動部の慣性力が大きい場合)

3)サイクル制御が自動で再開始するための検知保護設備の安全要求事項

主として生産性向上のために、人または人の一部が検知保護装置の検出区域から出ることで、自動的に機械のサイクル起動を再開することが例外的に認められています。ただし、様々な条件や要求事項があります。詳細はISO12100本文をご覧ください。

3-3. 付加保護方策の代表例

リスク低減を行った後でも、機械の意図する使用および合理的に予見可能な誤使用により、付加保護方策を必要とする場合があります。付加保護方策には、主に以下のような5つの代表例があります。

切迫した非常事態を回避するために、人の意思で機械を即座に停止できるように、非常停止機能を備えること。

機械に捕捉された人のための脱出手段、および脱出が不可能な場合の救助のための手段

メンテナンス時などに備えて、動力(電力など)の完全遮断および内部に蓄積したエネルギをなくす方策

機械を含む重量物の安全な取扱いに関する方策

機械類の該当部分に安全に接近または出入りできる方策

非常停止機能

非常停止用押ボタンスイッチなどのアクチュエータ(キノコ形の押しボタンなど)は、はっきりと解り、速やかに接近して操作できること。

非常停止用押ボタンスイッチなどを押して非常停止指令が出されると、新たな危険源を生じることなく、可能な限り速やかに停止すること。

非常停止指令は、リセットされるまで持続されること。(機械は停止した状態を保つ)

非常停止指令のリセットは(非常停止用押ボタンスイッチのリセット)、その指令が出された位置でだけ可能であること。

非常停止機能のリセットで機械は再起動してはならず、再起動の許可だけとしなければならない。

捕捉された人の脱出および救助のための方策

外部への脱出ルートの確保。または一時的にでも安全に退避できる避難場所の確保。

非常停止指令により機械が停止してから、特定要素を手で動かすための手段の確保。

特定の要素を逆転させる方策

安全に下へ降りる装置およびそのための係留具

捕捉された人が救助を求めるための伝達手段

遮断およびエネルギの消散に関する方策

機械(または該当部分)を動力供給から切断、分離できること。

すべての遮断装置を“遮断”の位置において南京錠などで施錠できること。

危険源を生じる蓄積エネルギをなくすか、それができない場合は封じ込めること。

重量構成部品の安全な取扱い

重い機械は、つり上げ装置による運搬に適切な装置を備えておくか、運搬用装置を安全に装着できること。

スリング、フック、アイボルトまたは固定用のねじ穴を備えたつり上げ用具を備えること

フォークリフトで運搬される機械のための案内溝を備えること。

機械類への安全な接近

すべての作業はできるだけ地上レベルで行えるように設計すること。これができない場合は、安全に接近できるプラットフォーム、階段などを設けなければならない。

機械類の高所にある部位への接近手段は、墜落に対し保護手段を備えなければならない。(例:階段、はしご、およびはしごの安全囲い、墜落に対する係留具)

歩行区域は滑らないような材質で製作すること。

パネル表面に取り付けられたスイッチなどの制御装置が、足を掛けて踏み台にされるどの接近のための補助具として使用されることを防止するような設計・配置とすること。

3-4. 使用上の情報

本質的安全設計方策や安全防護を講じてもなお、残留するリスクに関しては、使用上の情報として機械の使用者に明確に伝える必要があります。

その際、運搬,組立及び設置,コミッショニング(立上げ,検収,引渡し,移管),設定(段取りなど),ティーチング若しくはプログラミング又は工程の切替え,運転,清掃,不具合(障害)の発見及び保全および必要ならば分解,使用停止,廃棄処分など、機械の運用に関係する各局面について伝える必要があります。

使用上の情報には、以下の内容が含まれます。

機械の“意図する使用”について、安全で正しく機械を使用するための全ての情報。

残留リスクについて通知や警告。また、訓練および保護具の必要性、追加のガードおよび保護装置の必要性があればそれらも述べること。

意図しない使用や合理的に予見可能な誤使用に起因するリスクについての警告など。

信号および警報装置を使って危険事象の警告を行うこと

表示灯・点滅灯、またはブザー・サイレンなどを機械の状態を知らせる警告信号として使用します。ただし、これらの信号には次のことが必要です。

危険事象が発生する前に発せられること

人がハッキリ認識できる信号であること

これら警報装置は容易に点検できることが必要です。(点検に手間が掛かると、定期的な点検を怠る可能性があります。)

また、頻繁な発信による感覚飽和や警報装置の無効化を避けることに注意が必要です。

表示、警告文、マーク

製造業者の名前、住所、製品のシリーズ名および製造番号(あれば)。

要求事項への適合マーク(CE、ULマークなど)の表示。

各種注意/警告マーク。(ただし、単に「危険」とだけ書くのではなく、何が危険なのかを表現すること)

標識(絵文字)は警告文よりも素早く認識できるので、優先して用いることが望ましい

警告文は,機械を使用する国の言語で最初に書き,要求があればオペレータが理解できる言語で書かなければならない。

付属文書(特に、取扱説明書)

機械の運搬、取扱い、保管に関する情報

機械の設置および立上げ、検収、引渡し、移管(コミッショニング)に関する情報

機械自体に関する情報

機械の使用に関する情報(意図する使用、合理的に予見可能な誤使用および禁止事項、使用すべき保護具、訓練など)

保全に関する情報。たとえば、次を明確に区別して提示する。

・熟練要員(保全要員、専門要員)に限定して実行される保全作業に関する指示

・使用者(たとえば、オペレータ)によって実行してよい保全作業に関する指示分解、使用停止および廃棄処分に関する情報

非常事態に関する情報(故障時の運転方法、消火設備など)

取扱説明書

取扱説明書の作成や表現については次を適用する。

印字のフォントおよび大きさは最も明瞭に判読できなければならない。安全に関する警告および/または注意は,色彩,記号および/または大きな活字体を使用して強調しなければならない。

使用上の情報は,機械が使用される国の言語で最初にかつ最初の版に記載しなければならない。複数の言語を使用する場合は,各々の言語は他の言語と容易に区別でき,翻訳文とこれに関連する説明図を一緒に示すのが望ましいなど。

また、以下の規格も参考になるので、合わせてご確認ください。

IEC62079(JIS C 0457)電気及び関連分野―取扱説明の作成―構成、内容及び表示方法

FA Direct Serviceをご利用の方はこちらをご確認ください。

ご質問がございましたら、お気軽にお問い合わせください。

よくある質問や国内外の販売拠点、販売中止品・推奨代替品のお知らせはこちら