ISO12100 | EMEA

Sommaire

1. Aperçu de l'évaluation et de la réduction des risques

2. Procédures d'évaluation des risques

2-1. Procédure ① Détermination des limites de la machine

2-2. Procédure ② Identification des dangers

2-3. Procédure ③ Estimation des risques

2-4. Procédure ④ Évaluation des risques

3. Réduction des risques

3-1. Mesures de conception intrinsèquement sûres

3-2. Mise en sécurité

3-3. Mesures de protection complémentaires

3-4. Informations d'utilisation

Le guide ISO/IEC 51, une ligne directrice pour l'établissement de normes de sécurité élaborée conjointement par l'ISO et la CEI, exige l'adoption d'une approche systémique pour établir des normes de sécurité. En termes de système de normes, celles-ci sont divisées en ① normes de sécurité de base, ② normes de sécurité de groupe et ③ normes de sécurité des machines. Ce document explique la norme ISO 12100, qui est une norme de sécurité de base.

Les normes de sécurité de base, également appelées « normes de type A », spécifient principalement les principes et les méthodologies d'évaluation et de réduction des risques, qui sont importants pour garantir la sécurité dans la conception des machines.

1. Grandes lignes de l'évaluation et de la réduction des risques

L'évaluation des risques désigne les activités organisationnelles menées sur le lieu de travail afin d'identifier les risques existants ou potentiels et de les éliminer ou de les réduire de manière adéquate avant qu'ils ne provoquent un accident du travail. À mesure que les progrès technologiques et l'expansion vers de nouveaux marchés diversifient de plus en plus les machines et les environnements de travail, les causes des accidents du travail deviennent également de plus en plus complexes et variées.

Dans ces circonstances, il existe un risque potentiel sur le lieu de travail, et le laisser sans prendre de mesures peut favoriser la survenue d'accidents du travail. Il est donc important d'identifier de manière proactive les risques potentiels qui peuvent exister sur le lieu de travail et de prendre les mesures appropriées avant que des risques professionnels ne se produisent. Pour ce faire, une « évaluation et une réduction des risques » sont nécessaires.

Définitions des termes importants utilisés dans le cadre de l'évaluation des risques (Remarque)

Préjudice

Blessure physique ou atteinte à la santé.

Danger

Source potentielle de préjudice.

Événement dangereux

Événement pouvant causer un préjudice.

Situation dangereuse

Circonstance dans laquelle une personne est exposée à au moins un danger.

Risque

Combinaison de la probabilité de survenue d'un préjudice et de la gravité de ce préjudice.

Sécurité

Absence de risque inacceptable. Elle est obtenue en réduisant le risque à un niveau acceptable.

Risque acceptable

Absence de risque inacceptable. Elle est obtenue en réduisant le risque à un niveau acceptable.

(Remarque) Citation et adaptation tirées des normes ISO 12100 et ISO/IEC Guide 51

1-1. Aperçu de la procédure d'évaluation des risques

Détermination des limites de la machine

Commencez par déterminer les limites de la machine concernée. Identifiez les spécifications générales de la machine et précisez la portée et les conditions de l'évaluation des risques. Pour ce faire, il est important de préciser les trois éléments suivants :

Limites et conditions d'utilisation ;

Limites et conditions d'espace ; et

Limites et conditions de temps.

Identification des dangers

Identifiez les dangers, situations dangereuses et/ou événements dangereux raisonnablement prévisibles tout au long du cycle de vie de la machine (c'est-à-dire : transport, assemblage, utilisation, mise au rebut).

Estimation des risques

Pour tous les dangers identifiés dans la procédure 2, estimez individuellement les risques.

Évaluation des risques

Évaluer et valider le résultat de l'estimation des risques et de la réduction des risques.

1-2. Aperçu de la procédure de réduction des risques

Qu'est-ce que la réduction des risques ?

La réduction des risques consiste à réduire à la fois la « gravité du dommage » et la « probabilité de survenue du dommage », ou l'une des deux. La réduction des risques doit être réalisée selon la méthode en trois étapes décrite ci-dessous.

Méthode en trois étapes

Étape 1 : Mesures de conception intrinsèquement sûres

Il s'agit de réduire le risque inhérent à la machine en éliminant le danger lui-même grâce à la révision de la conception et du fonctionnement de la machine, ou en réduisant la « gravité du dommage » ou la « probabilité de survenue du dommage ». Cette étape est importante car c'est la seule qui permet d'éliminer un danger. - Réduire l'énergie motrice, abaisser la tension du circuit, utiliser des substances inoffensives. - Réduire au minimum le nombre d'occasions d'exposition aux dangers en automatisant l'alimentation/l'extraction des matériaux dans/hors des machines de traitement, etc.

Étape 2 : Mesures de protection et mesures complémentaires

1) Protection

Lorsqu'il n'est pas possible de réduire suffisamment le risque par des mesures de conception intrinsèquement sûres, utilisez un dispositif de protection ou un dispositif de sécurité pour protéger les personnes. Comme les dangers persistent, on utilise principalement le concept de « protection par isolation » ou de « protection par arrêt ». - Installez un dispositif de protection pour empêcher les personnes de toucher un danger, scellez la machine pour empêcher la libération de substances. - Installez un système de verrouillage qui arrête le danger lorsque le dispositif de protection est ouvert.

2) Mesures de protection complémentaires Outre la protection, les mesures de protection complémentaires sont également importantes pour garantir la sécurité. Il s'agit par exemple d'installer un dispositif d'arrêt d'urgence, de doter la machine de mesures permettant de couper de manière fiable l'alimentation électrique et de réduire à zéro l'énergie résiduelle.

Étape 3 : Informations d'utilisation

Lorsqu'il existe encore un risque qui n'a pas pu être réduit de manière adéquate par des mesures de conception intrinsèquement sûres, ainsi que par des mesures de protection et des mesures de protection complémentaires, celui-ci doit être clairement communiqué aux utilisateurs par le biais d'« informations d'utilisation ». » - Procédures d'utilisation de la machine - Formation requise - Équipement de protection individuelle (par exemple, lunettes de protection ) - Précautions, marquages d'avertissement, etc. concernant les risques résiduels.

Important : il n'est pas permis de fournir uniquement des informations d'utilisation (par exemple, marquages d'avertissement, formation) sans mettre en œuvre des mesures de conception intrinsèquement sûres, des dispositifs de protection ou des mesures de protection complémentaires.

2. Procédures d'évaluation des risques

Cette section explique les procédures d'évaluation des risques selon le déroulement des procédures 1 à 4 illustrées à la figure 2.

2-1. Procédure 1 Détermination des limites de la machine

Les machines doivent être sûres, faciles à utiliser et productives. Une évaluation des risques est effectuée en tenant compte de ces conditions et en déterminant l'étendue des restrictions appliquées dans le cadre d'une utilisation réelle. Comme mentionné précédemment, les restrictions d'utilisation, les restrictions d'espace et les restrictions de temps sont clarifiées.

1. Limites d'utilisation

Les différents modes de fonctionnement de la machine et les différentes procédures d'intervention pour les utilisateurs.

Utilisation des machines identifiée par sexe, âge ou capacité physique.

Formation, expérience ou capacité des utilisateurs. Ceux-ci doivent tenir compte de l'utilisation prévue et des mauvaises utilisations raisonnablement prévisibles.

- Utilisation prévue

Utilisation d'une machine conformément aux informations d'utilisation fournies dans les instructions.

- Mauvaise utilisation raisonnablement prévisible

Utilisation d'une machine d'une manière non prévue par le concepteur, mais qui peut résulter d'un comportement humain facilement prévisible.

2. Limites spatiales

Plage de mouvement d'une machine (par exemple, bras d'un robot, plage de mouvement d'une grue).

Zone de travail appropriée pour les personnes qui travaillent avec une machine pendant son fonctionnement normal ou sa maintenance.

Relation positionnelle et interface appropriées entre « l'opérateur » et « la machine ».

Interface « machine » - « alimentation (par exemple, alimentation électrique) ».

3. Limites temporelles

La durée de vie limite de la machine et/ou de certains de ses composants. Exemples : tranchant des outils de coupe, filtre à air/huile, graisse, lubrifiant, joint d'étanchéité, contact de fermeture et d'ouverture des interrupteurs. Intervalles d'entretien recommandés.

2-2. Procédure 2 Identification des dangers

L'identification des dangers constitue une étape très importante dans l'évaluation des risques. Si un danger est négligé, une machine à haut risque peut être mise en marche sans que les mesures de sécurité nécessaires soient prises, ce qui peut entraîner un accident grave.

Danger, situation dangereuse et événement dangereux

Vous trouverez ci-dessous une liste des dangers répertoriés dans la norme ISO 12100 (extrait de l'annexe B, tableau B.1 de la norme ISO 12100). Cette liste n'est pas exhaustive. Elle ne fournit pas non plus d'ordre de priorité. Cependant, elle constituera un outil très utile pour toute personne chargée d'évaluer les risques et d'identifier de manière exhaustive les dangers.

Ne. | Type de danger | Exemples de danger | |

Origine | Conséquences potentielles | ||

1 | Risques mécaniques | - Accélération, décélération | - Écrasement |

2 | Risques électriques | - Arc électrique | - Brûlure |

3 | Risques thermiques | - Explosion | - Brûlures |

4 | Risques liés au bruit | - Phénomènes de cavitation | - Inconfort |

5 | Risques liés aux vibrations | - Phénomènes de cavitation | - Inconfort |

6 | Risques liés aux rayonnements | - Source de rayonnements ionisants | - Brûlures |

7 | Risques liés aux matériaux/substances | - Aérosols | - Difficultés respiratoires, suffocation |

8 | Risques ergonomiques | - Accès | - Inconfort |

9 | Risques liés à l'environnement dans lequel la machine est utilisée | - Poussière et brouillard | - Brûlure |

10 | Combinaison de dangers | - Par exemple, activité répétitive + effort + température ambiante élevée | - Par exemple, activité répétitive + effort + température ambiante élevée |

Les dangers sont classés en différents groupes selon leur type, tels que les dangers mécaniques, les dangers liés au bruit ou aux vibrations, comme indiqué dans la liste, et il est recommandé d'exprimer les dangers sous forme de combinaison de « cause » et « effet » en fonction du type de danger. Par exemple, ils sont exprimés comme suit :

- « Coupure » due à des « pièces angulaires »

- « Poignardement » dû à des « bords tranchants »

- « Impact » dû à « l'énergie cinétique »

- « Électrocution » due à des « pièces sous tension »

- « Brûlure » due au contact avec des « matériaux à haute température »

Pour plus d'informations, telles que les listes des situations dangereuses et des événements dangereux, veuillez consulter les annexes B.2 à B.4 de la norme ISO 12100

Points à prendre en compte lors de l'identification des dangers

Vous trouverez ci-dessous les points à prendre en compte lors de l'identification des dangers.

Risques graves

Bien qu'il soit souhaitable d'identifier tous les risques, petits et grands, des efforts doivent être faits pour s'assurer que les risques graves en particulier ne soient jamais négligés.

Risques définitifs (permanents)

Il s'agit des risques qui existent en permanence pendant l'utilisation d'une machine, notamment les pièces mobiles et les pièces sous tension d'une machine, les températures élevées/basses, les postures malsaines, le bruit et les rayonnements (rayons X). Ces risques sont relativement faciles à identifier, mais s'ils sont négligés, les personnes seront constamment exposées à des dangers.

Risques accidentels

Il s'agit notamment du risque d'être happé à la suite d'un démarrage/redémarrage inattendu, d'une chute à la suite d'une accélération/décélération, d'un incendie et d'une explosion. Ces risques nécessitent une attention particulière car ils surviennent de manière inattendue et sont difficiles à identifier.

Risques pour la santé

En général, il est considéré comme difficile de comparer une approche des dommages pour la santé avec une approche des dommages (blessures) dans le même tableau. Lorsqu'on examine les dommages qui peuvent s'accumuler, y compris les dommages pour la santé, il est nécessaire de déterminer la « gravité des dommages » en tenant compte de la fréquence et de la durée d'exposition.

Méthodes d'identification des dangers

La norme ISO 12100 présente des listes de dangers et d'événements dangereux, mais ne fournit pas de méthodes spécifiques pour identifier les dangers dans la pratique. C'est pourquoi nous décrivons ci-dessous des méthodes utiles qui peuvent être utilisées pour éviter de négliger certains dangers.

Méthode de liste des dangers

Il s'agit d'une méthode qui consiste à extraire tous les dangers dans chaque processus de fabrication, par exemple dans une longue chaîne de production qui couvre le chargement des matériaux jusqu'à la réalisation des produits finis. Dans ce cas, il est nécessaire d'identifier non seulement les dangers liés aux tâches routinières, mais aussi ceux liés aux tâches non routinières, comme les changements de configuration et la maintenance. Il convient également de prêter attention aux dangers liés à une mauvaise utilisation raisonnablement prévisible, y compris la correction d'une anomalie sans arrêter le processus.

Méthode utilisant l'analyse du travail

Il s'agit d'une méthode qui consiste à identifier les dangers sur la base du flux de travail des employés. Pour les chaînes existantes, il existe des instructions de travail à l'intention des employés. Dans cette méthode, ces instructions sont utilisées pour effectuer le travail ainsi que pour identifier les dangers. Cependant, comme les instructions de travail ne sont pas encore en place au stade de la conception d'une machine, par exemple, cette méthode est considérée comme efficace pour les chaînes de production existantes. Il est également important de ne pas exclure les dangers qui existent simplement parce qu'il n'y a pas de travail à ces endroits particuliers.

Méthode de traçage des utilités

Dans les cas où les principaux dangers sont des utilités (énergie) telles que l'électricité, l'air comprimé, la vapeur ou l'injection de fluide, cette méthode se concentre sur les sections qui utilisent cette énergie et les extrait comme des dangers. Elle trace les consommateurs d'utilités, et tout mouvement mécanique ou injection de fluide détecté est examiné afin de déterminer s'il peut constituer un danger. Il convient de noter que cette méthode nécessite de prendre en compte les dangers, y compris les saillies pointues, les dangers ergonomiques (travail dans une posture malsaine) ou l'énergie potentielle (placement d'un objet lourd dans la partie supérieure d'une étagère), en plus des utilités. Quelle que soit la méthode utilisée, l'extraction des dangers en se référant à la liste fournie dans l'annexe B de la norme ISO 12100 permettra d'identifier de manière exhaustive les dangers.

Autres éléments à prendre en compte dans l'identification des dangers

Un même danger associé à différents types de travail peut entraîner différents événements/situations dangereux. Par exemple, dans le cas d'un travail de routine consistant à charger manuellement des matériaux entre les moules supérieur et inférieur, puis à retirer les pièces après leur traitement, la partie du corps la plus susceptible d'être blessée est le haut du bras. Pour se protéger, on utilise généralement un dispositif tel qu'une barrière immatérielle. En revanche, dans le cas d'un travail non routinier où le corps est placé entre les moules supérieur et inférieur pour les nettoyer pendant la maintenance, la partie la plus susceptible d'être touchée est le haut du corps, et si elle est touchée, cela peut entraîner une blessure mortelle. Les mesures préventives pour cela comprennent la mise en place d'un mécanisme anti-chute sur les moules ainsi que la fixation des moules supérieur et inférieur à l'aide de traverses. Par conséquent, un même danger peut présenter plusieurs risques, auquel cas plusieurs mesures de protection sont nécessaires.

Il est également important de vérifier si les mesures de protection déjà adoptées ne constituent pas un nouveau danger. Il s'agit par exemple de vérifier que le bord d'un dispositif de protection installé ne risque pas de causer des blessures ou que les personnes ne risquent pas d'être coincées entre un dispositif de protection installé autour d'un robot, par exemple, et le bras du robot.

2-3. Procédure 3 Estimation des risques

Une fois les dangers identifiés, une estimation des risques est effectuée pour les situations dangereuses résultant de chaque danger.

Risque et ses éléments

Un risque (R) est exprimé comme une combinaison de la « gravité du dommage (S) » et de la « probabilité de survenue de ce dommage (P) » dans le cas où un dommage est causé par un danger de la machine concernée. La « probabilité de survenue de ce dommage (P) » comprend les éléments suivants : « probabilité de survenue de l'événement dangereux (P1) », « fréquence d'exposition (F) », « durée d'exposition (T) » et « possibilité d'éviter le dommage (Q) ».

Explication de chaque élément

Pour estimer précisément un risque, des critères tels que « la gravité du dommage (S) » et « la probabilité de survenue de ce dommage (P) » sont nécessaires. Cela permet d'estimer un risque avec les mêmes critères pour chaque machine et rend les comparaisons possibles. Cependant, la norme ISO 12100 ne spécifie pas ces critères.

Estimation des risques

Plusieurs méthodes sont disponibles pour estimer un risque. Étant donné que la norme ISO 12100 ne fournit pas de méthode spécifique, nous décrivons ci-dessous les méthodes issues des lignes directrices pour l'évaluation des risques, publiées par le ministère japonais de la Santé, du Travail et des Affaires sociales, et de la norme ISO/TR 14121-2.

1. Méthode de sommation / méthode de multiplication

Il s'agit d'une méthode dans laquelle tous les éléments nécessaires à l'estimation d'un risque se voient attribuer un certain score, et ces scores sont ensuite additionnés ou multipliés. Dans l'exemple ci-dessous, la « gravité du préjudice (S) » est divisée en quatre niveaux, et la « probabilité de survenue de ce préjudice (P) » est exprimée comme une combinaison de la « probabilité de survenue de l'événement dangereux (P1) » et de la « fréquence d'exposition (F) ». Ces éléments sont additionnés ou multipliés. Cette méthode se caractérise par l'inclusion de tous les éléments nécessaires dans le calcul.

Méthode de la matrice des risques

En général, dans cette méthode, la « gravité du préjudice (S) » est représentée sur l'axe vertical et la « probabilité de survenue de ce préjudice (P) » sur l'axe horizontal, chaque section se voyant attribuer une valeur d'indice de risque. Cette méthode se caractérise par sa capacité à visualiser un risque afin de le rendre plus facile à comprendre.

3. Méthode du graphique des risques

Cette méthode utilise essentiellement trois types d'éléments : « la gravité du préjudice (S) », « la fréquence d'exposition (F) » et « la possibilité d'éviter le préjudice (P) ». Elle repose sur un système de choix entre deux options et est considérée comme entraînant des variations relativement faibles.

4. Graphique des risques utilisé pour les parties des systèmes de commande liées à la sécurité

La figure 6 représente le graphique des risques utilisé dans la norme ISO 13849-1: 2015. Il sert à évaluer les risques liés aux parties des systèmes de commande liées à la sécurité et à déterminer le niveau de performance requis (PLr).

5. Méthode hybride (basée sur l'annexe A de la norme CEI 62061 ou la norme ISO/TR 14121-2)

Cette méthode est considérée comme une combinaison de la méthode de sommation et de la méthode du graphique des risques. Elle est également utilisée pour estimer le niveau d'intégrité de sécurité (SIL) des parties liées à la sécurité des systèmes de commande dans la norme CEI 62061.

Les descriptions ci-dessous sont principalement tirées de la norme CEI 62061.

(1) Gravité du préjudice (Se) lié au danger concerné

Complément à la gravité du préjudice 4 correspond à une blessure mortelle ou irréversible telle qu'il sera impossible ou très difficile de continuer à exercer le même travail après guérison, par exemple la perte d'un membre, des lésions pulmonaires irréversibles, la perte d'un œil ou la perte partielle ou totale de la vue. 3 correspond à une blessure grave ou irréversible telle qu'il est possible de continuer à exercer le même travail après guérison, par exemple la perte de certains doigts ou orteils. Il peut également s'agir d'une blessure grave mais réversible, telle qu'une fracture d'un membre. Le niveau 2 correspond à une blessure réversible plus grave qui nécessite l'attention d'un médecin et qui permet de reprendre le travail après une courte période, par exemple des lacérations graves, des coups de couteau et des contusions graves. Le niveau 1 correspond à une blessure légère qui peut être soignée par des premiers secours sans intervention médicale, par exemple une blessure mineure, y compris des égratignures et des contusions mineures.

(2) Probabilité de survenue de ce préjudice

Chacun des trois éléments, à savoir « la fréquence et la durée d'exposition », « la probabilité de survenue de l'événement dangereux » et « la probabilité d'éviter ou de limiter le préjudice », est déterminé et additionné afin de déterminer la classe de préjudice attendu (CL).

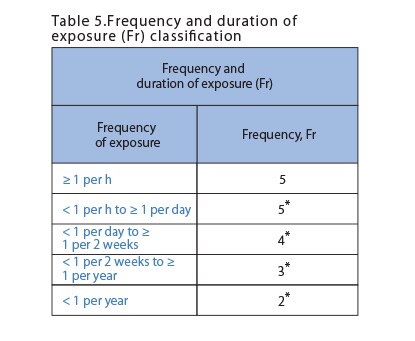

1. Niveau d'exposition (Fr)

Complément au niveau d'exposition

5 : fréquence d'exposition d'une fois par heure ou plus

5 (*): environ une fois par heure à une fois par jour

4 (*): environ une fois par jour à une fois toutes les deux semaines

3 (*): environ une fois toutes les deux semaines à une fois par an

2 (*): fréquence d'exposition d'une fois par an ou moins

* Le niveau d'exposition peut être abaissé d'un niveau si la durée d'exposition est inférieure ou égale à 10 minutes.

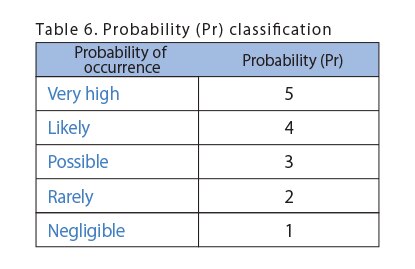

2. Probabilité de survenue d'un événement dangereux (Pr)

Complément à la probabilité de survenue

5: Très élevée. Non conçu pour cet usage particulier dès le départ. Ou la probabilité d'une défaillance pouvant entraîner un événement dangereux est élevée. La probabilité d'erreur humaine est élevée.

4: Probable. Des défaillances pouvant entraîner des événements dangereux se produisent. Des erreurs humaines se produisent.

3: Possible. Des défaillances pouvant entraîner des événements dangereux peuvent se produire. Des erreurs humaines peuvent se produire.

2: Rarement. Les défaillances pouvant entraîner des événements dangereux sont peu probables. Les erreurs humaines sont peu probables.

1: Négligeable. Les défaillances pouvant entraîner des événements dangereux sont très peu probables. Il n'y a aucune probabilité d'erreur humaine.

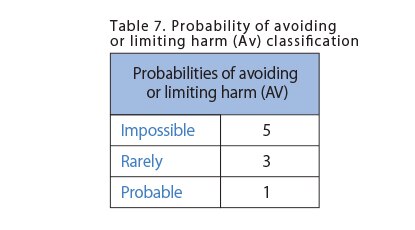

3. Probabilité d'éviter un dommage (Av)

Complément à l'évitement d'un dommage

5: Impossible. Il est impossible d'éviter l'apparition soudaine de puissants rayons laser ou une explosion, par exemple.

3: Rarement. Par exemple, si la vitesse d'une pièce mobile est suffisamment lente et qu'il y a suffisamment d'espace, il est possible d'éviter un danger imminent.

1: Probable. Lorsque le fonctionnement se poursuit même après une défaillance du verrouillage, si une certaine distance de sécurité est garantie, il est possible d'éviter tout contact avec la pièce mobile derrière le dispositif de protection du verrouillage.

(3) Attribution du SIL

Le SIL est attribué à l'aide du tableau ci-dessous. Le point d'intersection entre CL (valeur totale de « Fréquence et durée d'exposition (Fr) », « Probabilité de survenue de l'événement dangereux (Pr) » et « Probabilité d'éviter ou de limiter les dommages (Av) ») sur l'axe horizontal et « Gravité des dommages (Se) » sur l'axe vertical est déterminé comme étant le SIL du système de contrôle requis.

2-4. Procédure 4 Évaluation des risques

Une fois l'estimation des risques terminée, une évaluation des risques est effectuée afin de déterminer si une réduction des risques est nécessaire. Si le résultat montre que le risque n'est pas à un « niveau tolérable » ou inférieur, une mesure de réduction des risques (méthode en trois étapes) est appliquée et mise en œuvre. Lorsqu'une nouvelle mesure de protection est appliquée pour réduire les risques, il est nécessaire de vérifier que cette nouvelle mesure n'a pas créé un nouveau danger ou augmenté d'autres risques. Si un nouveau danger est créé ou si d'autres risques sont augmentés, la procédure d'estimation des risques doit être relancée.

Concept de niveau de risque tolérable

Bien qu'aucun niveau de risque tolérable ne soit spécifié dans les normes de sécurité internationales, y compris la norme ISO 12100, il est important de définir un niveau de risque tolérable avant de procéder à une évaluation des risques en tant qu'organisation. Si le niveau de risque tolérable est modifié au cours des activités d'évaluation des risques, cela peut avoir une incidence sur les mesures de protection qui ont été mises en œuvre jusqu'à ce moment-là.

3. Risk reduction examples

3-1. Exemples typiques de mesures de conception intrinsèquement sûres

Prise en compte des facteurs géométriques et des aspects physiques

1. Facteurs géométriques

Disposez la machine/l'équipement de manière à ce que l'opérateur puisse voir directement la zone dangereuse depuis la position où il contrôle la machine/l'équipement. Un élément tel qu'un miroir doit être fixé à une section invisible afin de garantir la sécurité.

2. Assurer un espace de sécurité entre les appareils

Prévoyez un espace suffisamment large pour qu'un opérateur puisse y pénétrer en toute sécurité sans se coincer, même s'il y a une pièce mobile, ou comblez complètement l'espace afin que le corps (ou une partie du corps) ne puisse pas y pénétrer.

3. Éviter les arêtes vives et les angles

- Ne créez pas d'arêtes vives ni de parties pointues. Si nécessaire, recouvrez ces parties. - Lissez les surfaces afin d'éviter que les vêtements ne s'y accrochent.

4. Aspects physiques

- Limitez la force d'actionnement à une valeur suffisamment faible pour que la partie actionnée ne génère pas de risque mécanique. - Limiter les émissions. Autrement dit, prendre des mesures pour traiter le problème à la source, par exemple en réduisant le bruit à la source du son ou en réduisant les vibrations à la source des vibrations. - Remplacer les substances dangereuses par des substances sûres. Ou modifier un processus pour qu'il génère moins de substances dangereuses.

5. Prendre en compte les connaissances techniques générales en matière de conception de machines

- Effectuer des calculs de contrainte appropriés. Prendre également en compte l'équilibrage dynamique. - Sélectionner des matériaux et des qualités appropriés. Sélectionner les matériaux en tenant compte de facteurs tels que la corrosion, l'abrasion et l'inflammabilité.

6. Choix de la technologie appropriée

Pour une machine utilisée dans une atmosphère présentant un risque d'explosion, utiliser un système de commande hydraulique/pneumatique à la place d'un circuit électrique, ou utiliser un équipement électrique à sécurité intrinsèque. Si un dispositif pneumatique génère beaucoup de bruit, utiliser un système électrique à la place.

7. Application du principe d'action mécanique positive

Principe de fonctionnement qui permet d'obtenir un fonctionnement en construisant un composant de machine à l'aide d'éléments rigides uniquement. Par conséquent, n'utilisez pas de ressort ou de corps élastique au milieu d'un chemin de transmission. Parmi les exemples d'application, on peut citer un mécanisme d'ouverture directe par contacts NC dans un interrupteur d'arrêt d'urgence et un interrupteur de verrouillage (dispositif de verrouillage de porte).

Stabilité, facilité d'entretien, etc.

1. Dispositions relatives à la stabilité

Les machines doivent être conçues/installées de manière à présenter une stabilité suffisante par rapport à leur position d'installation.

2. Dispositions relatives à la facilité d'entretien

Afin de faciliter les travaux d'entretien, veillez à ce que les pièces concernées soient facilement accessibles. Veillez à ce que la manipulation soit facile et que les travaux puissent être effectués sans outils dans la mesure du possible.

Mesures visant à prévenir les risques électriques

La norme ISO 12100 stipule qu'il convient de se référer à la norme CEI 60204-1 en ce qui concerne la sécurité des équipements électriques des machines. La norme CEI 60204-1 (Sécurité des machines - Équipements électriques des machines - Partie 1 : Exigences générales) définit les exigences en matière de protection contre la déconnexion, l'ouverture et la fermeture des circuits électriques/de commande, ainsi que contre les chocs électriques/incendies, afin de protéger les personnes et les équipements électriques principalement contre les risques électriques.

Protection contre les risques hydrauliques et pneumatiques

Les dispositifs et systèmes hydrauliques et pneumatiques doivent être conçus en tenant compte des éléments suivants : - Maintenir la pression dans une limite spécifiée à l'aide d'un dispositif de limitation de pression, par exemple ; - Empêcher un tuyau ou un flexible de faire un mouvement brusque, comme s'il était courbé comme un fouet, à la suite d'une fuite d'huile ou d'air ; et - Concevoir des conteneurs de gaz comprimé, etc. de manière à ce qu'ils réduisent automatiquement la pression dans la mesure du possible lorsque la source d'énergie d'une machine est interrompue. - Même dans les cas où la pression ne peut être réduite, des moyens d'interruption de la pression et de réduction locale de la pression ainsi qu'un affichage de la pression doivent être prévus.

Respect des principes ergonomiques

Afin de réduire le stress physique et mental de l'opérateur, les considérations suivantes doivent être prises en compte lors de la conception :

Veiller à ce que le fonctionnement d'une machine s'effectue à une position/hauteur qui n'oblige pas l'opérateur à adopter une posture malsaine ;

Veiller à ce que la position de fonctionnement soit exempte de toute influence du bruit/des vibrations ou de la température (élevée/basse) ;

Veiller à ce que l'opérateur ne soit pas contraint de modifier son rythme de travail pour suivre le cycle de fonctionnement automatique ;

Fournir un éclairage approprié pour l'espace de travail (il ne doit pas être trop lumineux) ; et

Sélection/disposition et identification des actionneurs tels que les interrupteurs et les leviers.

- Les interrupteurs, etc. à actionner doivent être clairement reconnaissables. - La disposition des interrupteurs, des indicateurs, etc. doit être standardisée afin de réduire le risque d'erreur de fonctionnement, même après le déplacement de l'opérateur vers une autre machine. - Le sens de déplacement d'un interrupteur/levier doit coïncider avec l'effet attendu de cette opération (voir figure 11).

Application de mesures de conception intrinsèquement sûres aux systèmes de commande

1. Prévention des situations dangereuses dès le démarrage d'une source d'alimentation interne/la mise sous tension d'une source d'alimentation externe

Les machines telles que les machines mobiles ne doivent pas fonctionner uniquement parce que le moteur a démarré. De plus, les machines ne doivent pas démarrer la partie actionnante uniquement parce qu'elles sont connectées à la source d'alimentation principale.

2. Démarrage/arrêt d'un mécanisme

- Il est recommandé de démarrer le mécanisme par l'application (ou l'augmentation) d'une tension ou d'une pression hydraulique. Cela correspond à un transfert de 0 à 1 dans l'expression utilisant la logique binaire (1 indiquant l'état d'énergie H : High). - Il est recommandé d'arrêter le mécanisme par la suppression (ou la réduction) de la tension ou de la pression hydraulique. Cela correspond à un passage de 1 à 0 dans l'expression utilisant la logique binaire (0 indiquant l'état d'énergie L : faible).

3. Prévention d'un redémarrage après une coupure de courant

Si un danger peut être généré, le redémarrage spontané d'une machine lorsqu'elle est remise sous tension après une coupure de courant doit être empêché. Des exemples incluent la construction d'un circuit à auto-maintien à l'aide d'un relais.

4. Coupure de l'alimentation électrique

Les machines doivent être conçues/fabriquées de manière à ne pas provoquer de situation dangereuse en raison, par exemple, d'une coupure de l'alimentation électrique. La fonction d'arrêt doit être maintenue. Et les objets tels que les pièces à usiner (objets lourds) maintenus par les machines doivent être maintenus pendant le temps nécessaire pour les déplacer en toute sécurité vers une position inférieure.

5. Fonctions de sécurité mises en œuvre par des systèmes de commande électroniques programmables

En ce qui concerne les systèmes de commande comprenant un PLC (contrôleur logique programmable), ceux qui présentent une probabilité suffisamment faible de défaillance matérielle aléatoire ainsi qu'une faible probabilité de défaillance systématique des parties du système de commande liées à la sécurité doivent être conçus. En outre, une validation est nécessaire pour garantir que les performances spécifiées [par exemple, le niveau d'intégrité de sécurité (SIL) dans la norme CEI 61508] pour chaque fonction de sécurité ont été atteintes. Il est recommandé que les logiciels d'application ne soient pas modifiés à la discrétion des utilisateurs. Dans les cas où des modifications du programme par les utilisateurs sont nécessaires, il est recommandé de limiter l'accès aux logiciels liés aux fonctions de sécurité (par exemple, utilisation d'un verrou ou d'un mot de passe).

6. Principes relatifs à la commande manuelle

- Les dispositifs de commande manuelle doivent être conçus et placés conformément aux principes ergonomiques pertinents. - L'interrupteur d'arrêt doit être placé à proximité de chaque dispositif de commande de démarrage. - Les interrupteurs doivent être placés à un endroit inaccessible depuis une zone dangereuse et ne doivent pouvoir être actionnés qu'à partir d'un endroit sûr (à l'exception toutefois de ceux qui sont inévitablement placés dans une zone dangereuse, tels que les interrupteurs d'arrêt d'urgence ou les boîtiers d'apprentissage). - L'emplacement du contrôleur et la position d'actionnement doivent être tels que l'opérateur puisse confirmer la présence d'une zone dangereuse. - Dans les cas où une machine (ou un danger) peut être démarrée par plusieurs contrôleurs, un circuit de commande doit être conçu de manière à ce qu'un seul contrôleur puisse être efficace. Cette exigence s'applique en particulier, par exemple, à un boîtier d'apprentissage que l'opérateur apporte dans une zone dangereuse. - Les interrupteurs doivent être conçus de manière à ne fonctionner que lorsqu'ils sont actionnés intentionnellement ou à fournir une protection pour éviter tout dysfonctionnement dans les zones à risque. - Pour la sécurité du contrôle direct par l'opérateur, des mesures doivent être mises en œuvre afin de garantir que l'opérateur se trouve dans une position de contrôle sûre. L'utilisation d'un dispositif de commande bimanuelle en est un exemple. - Pour les commandes sans câble, la machine doit être arrêtée en cas d'interruption de la communication ou lorsque les signaux de commande corrects ne sont pas reçus (voir CEI 60204-1).

7. Modes de commande pour chaque tâche (par exemple, réglage, apprentissage, changement de processus, recherche de pannes, nettoyage ou maintenance)

Lorsqu'une machine ou une partie d'une machine est utilisée dans un état où la protection est retirée et/ou dans un état où le dispositif de sécurité est rendu inefficace de manière inévitable pour effectuer le travail, la sécurité doit être assurée par les exigences suivantes : - Désactiver tous les autres modes de commande ; - Permettre le fonctionnement dans ce mode particulier uniquement par l'actionnement d'un dispositif d'activation, d'un dispositif de commande bimanuelle ou d'un dispositif de commande à maintien ; et - Permettre le fonctionnement dans ce mode particulier uniquement dans un état où les risques sont réduits, notamment à faible vitesse, avec une force ou un mouvement limités.

Il convient de noter que ce mode de commande doit être associé à une ou plusieurs des mesures suivantes : (1) prendre des mesures pour restreindre autant que possible l'accès à une zone dangereuse ; (2) placer un interrupteur d'arrêt d'urgence à portée de l'opérateur ; et (3) utiliser un boîtier d'apprentissage et/ou un contrôleur local placé de manière à permettre de voir les éléments commandés.

8. Sélection appropriée des modes de commande et de fonctionnement

Dans les machines qui utilisent plusieurs modes de fonctionnement, les différents modes présentent des niveaux de risque et des mesures de protection différents. Elles doivent donc être équipées d'un sélecteur de mode qui peut être verrouillé dans chaque position. Par exemple, la position d'un dispositif de commutation de mode, tel qu'un sélecteur à clé, doit être clairement identifiable.

Mesures visant à minimiser la probabilité de défaillance des fonctions de sécurité

La sécurité des machines exige non seulement la fiabilité des systèmes de commande, mais aussi celle de toutes les pièces d'une machine. Pour y parvenir, les exigences ci-dessous doivent être respectées.

Utilisation de composants

fiables Utilisez des composants qui présentent un faible taux de défaillance dans les conditions (c'est-à-dire la période, le nombre de fois) spécifiées dans les spécifications et qui peuvent résister à toutes sortes de perturbations et de contraintes.

Utilisation de composants à « mode de défaillance orienté »

Utilisez des composants (systèmes) à « mode de défaillance orienté » pour lesquels le mode de défaillance est connu à l'avance. Un exemple typique de composant à mode de défaillance orienté est un fusible utilisé pour la protection contre les surintensités. Un fusible a un mode de défaillance par lequel il ne court-circuite pas, mais fond pour interrompre le courant lorsqu'une surintensité circule.

Duplication (ou redondance) des composants ou des sous-systèmes

En ce qui concerne les parties des systèmes de commande liées à la sécurité, la duplication des composants (et des chemins de signal) permet de maintenir les fonctions de sécurité même si un composant tombe en panne, car l'autre composant peut fonctionner correctement, par exemple pour arrêter la machine en toute sécurité. De plus, la diversification des conceptions et/ou des technologies, en plus de la duplication des composants ou des sous-systèmes, sera efficace pour les défaillances de cause commune (CCF) et les défaillances de mode commun.

Utilisation d'une surveillance automatique

Dans les parties des systèmes de commande liées à la sécurité, une fonction de surveillance automatique est utilisée pour détecter une défaillance unique sans interférer avec les fonctions de sécurité (par exemple, arrêter une machine en appuyant sur un bouton d'arrêt d'urgence). Si une défaillance unique est détectée par la surveillance, des mesures de protection sont prises, notamment l'arrêt de la machine en toute sécurité. Une fois la machine arrêtée, des mesures peuvent être prises, notamment pour empêcher son redémarrage et déclencher une alarme (avertissement).

Limitation de l'exposition aux dangers grâce à la fiabilité des équipements

La grande fiabilité d'un composant élimine la nécessité de s'approcher des dangers pour effectuer des travaux de réparation, ce qui réduit d'autant l'exposition aux dangers. Si la fiabilité est faible, le système s'arrête fréquemment, ce qui incite davantage à contourner un dispositif de protection ou de sécurité.

Limitation de l'exposition aux dangers grâce à la mécanisation ou à l'automatisation des opérations de chargement/déchargement

L'automatisation des opérations de chargement/déchargement d'une machine élimine la nécessité de s'approcher des dangers depuis le poste de travail, ce qui réduit la probabilité de survenue d'un accident résultant du travail et diminue le risque.

Limiter l'exposition aux dangers en déplaçant le lieu des travaux de réglage et de maintenance à un endroit situé en dehors de la zone dangereuse

La possibilité d'effectuer des opérations telles que la maintenance, la lubrification et le réglage depuis l'extérieur de la zone dangereuse élimine la nécessité de s'approcher de cette zone.

3-2. Exemples typiques de protection

La protection désigne les mesures de sécurité mises en œuvre principalement sur la base des concepts d'« isolation » et d'« arrêt ».

Protection par isolation : il s'agit de séparer physiquement les personnes et un danger lié à une machine (zone dangereuse) à l'aide d'un dispositif de protection.

Protection par arrêt : il s'agit de séparer temporairement les personnes et un danger lié à une machine, principalement en arrêtant le danger lié à la machine lorsqu'un dispositif de protection est ouvert, ou en ouvrant une porte après avoir vérifié que le danger lié à la machine a été arrêté.

Sélection et mise en œuvre des dispositifs de protection et de sécurité

Les critères de sélection peuvent être divisés en trois cas ci-dessous.

1. Cas où l'opérateur n'a pas besoin de s'approcher d'un danger pendant le fonctionnement normal

Les dispositifs de protection doivent être choisis parmi les suivants : - Protection fixe ; - Protection avec verrouillage ou sans verrouillage ; - Protection à fermeture automatique ; et - Équipement de protection sensible (par exemple, barrière immatérielle, scanner laser).

2. Cas dans lequel un opérateur doit s'approcher d'un danger pendant le fonctionnement normal

Si un opérateur doit s'approcher d'un danger, par exemple pour approvisionner ou retirer des matériaux pendant le fonctionnement d'une machine de traitement, les dispositifs de protection doivent être choisis parmi les suivants : - Protection avec verrouillage, avec ou sans dispositif de verrouillage ; - Équipement de protection sensible (par exemple, un rideau lumineux) ; - Protection réglable, protection à fermeture automatique ; - Dispositif de commande bimanuelle ; et - Protection avec verrouillage et fonction de démarrage (protection de commande)

3. Cas dans lequel un opérateur doit s'approcher d'un danger pour effectuer des tâches telles que le réglage de la machine, l'apprentissage, le changement de processus, la recherche de pannes, le nettoyage ou la maintenance

Les dispositifs de protection doivent être mis en œuvre de manière à garantir la sécurité du personnel nécessaire à l'exécution des tâches tout en minimisant les interférences avec celles-ci. Pour les travaux dans lesquels l'alimentation (électrique) peut être coupée, les moyens les plus efficaces consistent à interrompre l'alimentation et à ramener l'énergie résiduelle à zéro.

Types, fonctions et caractéristiques des dispositifs de protection

1. Types de dispositifs de protection

Les types de dispositifs de protection sont spécifiés dans la norme ISO 14120. Le choix du dispositif de protection à utiliser dépend de l'évaluation des risques (y compris la prise en compte de la fréquence d'ouverture et de fermeture/d'ajustement du dispositif de protection et de la forme de la pièce à usiner) (voir tableau 8).

| N. | Nom du dispositif de protection | Fonction |

| 1 | Dispositif de protection fixe | Dispositif de protection fixé de telle manière qu'il ne peut être ouvert ou retiré qu'à l'aide d'outils ou en détruisant les moyens par lesquels il est fixé (par exemple, dispositif de protection fixé par des vis, des écrous et des soudures). |

| 1-1 | Dispositif de protection enveloppant | Dispositif de protection qui empêche l'accès au danger ou à la zone de danger de tous les côtés. |

| 1-2 | Protection par distance | Protection qui n'entoure pas complètement une zone dangereuse, mais qui empêche ou réduit l'accès grâce à ses dimensions et à sa distance par rapport à la zone dangereuse (par exemple, une clôture périphérique ou une protection tunnel). |

| 2 | Protection mobile | Protection pouvant être ouverte et fermée sans l'utilisation d'outils (par exemple, une protection fixée à une machine à l'aide d'un mécanisme coulissant). |

| 2-1 | Protection motorisée | Protection mobile actionnée à l'aide d'une source d'énergie autre que la force humaine ou la gravité.. |

| 2-2 | Protection à fermeture automatique | " Protection mobile actionnée par un élément de la machine (par exemple, une table mobile) ou par la pièce à usiner ou une partie du gabarit d'usinage, de manière à permettre le passage de la pièce (et du gabarit) puis à revenir automatiquement (par

(by gravité, ressort, autre source d'énergie externe, etc.) à la position fermée dès que la pièce à usiner a quitté l'ouverture par laquelle elle a été autorisée à passer. » |

| 2-3 | Protection à verrouillage avec fonction de démarrage (protection de commande) | Une forme spéciale de protection à verrouillage qui, une fois qu'elle a atteint sa position fermée, donne l'ordre de démarrer la ou les fonctions dangereuses de la machine sans utiliser de commande de démarrage séparée. |

| 3 | Protection réglable | Protection fixe ou mobile qui est réglable dans son ensemble ou qui comporte une ou plusieurs parties réglables. Le réglage reste fixe pendant le fonctionnement. |

| 4 |

Protection avec verrouillage |

Protection associée à un dispositif de verrouillage de manière à ce que, conjointement avec le système de commande de la machine, les fonctions suivantes soient assurées : - les fonctions dangereuses de la machine « couvertes » par la protection ne peuvent pas fonctionner tant que la protection n'est pas fermée ; - si le dispositif de protection est ouvert pendant que les fonctions dangereuses de la machine sont en marche, une commande d'arrêt est donnée ; et - lorsque le dispositif de protection est fermé, les fonctions dangereuses de la machine « couvertes » par le dispositif de protection peuvent fonctionner (la fermeture du dispositif de protection ne déclenche pas en soi les fonctions dangereuses de la machine). |

| 5 | Protection avec verrouillage associée à un dispositif de verrouillage | Protection associée à un dispositif de verrouillage et à un dispositif de blocage de la protection de manière à ce que, conjointement avec le système de commande de la machine, les fonctions suivantes soient assurées : - les fonctions dangereuses de la machine « couvertes » par la protection ne peuvent pas fonctionner tant que la protection n'est pas fermée et verrouillée ; - le dispositif de protection reste fermé et verrouillé jusqu'à ce que le risque lié aux fonctions dangereuses de la machine « couvertes » par le dispositif de protection ait disparu ; et « - lorsque le dispositif de protection est fermé et verrouillé, les fonctions dangereuses de la machine « couvertes » par le dispositif de protection peuvent fonctionner (la fermeture et le verrouillage du dispositif de protection ne déclenchent pas, en eux-mêmes, les fonctions dangereuses de la machine). » |

Exigences relatives aux protecteurs

Les exigences générales relatives aux protecteurs comprennent notamment les suivantes : être solides, ne pas créer de nouveau danger, être difficiles à contourner ou à neutraliser, ne pas gêner la visibilité dans le processus de production dans la mesure du possible. En outre, les exigences ci-dessous s'appliquent en fonction du type de protecteur.

1. Exigences relatives aux protecteurs fixes

Un protecteur fixe doit être maintenu dans la position dans laquelle il a été fixé de la manière suivante : être fixé de manière permanente par soudage ou par d'autres moyens ; ou

être fixé à l'aide de vis et d'écrous de manière à ne pouvoir être retiré ou ouvert qu'à l'aide d'outils tels qu'un tournevis spécial.

2. Exigences relatives aux protecteurs mobiles

En général, les protecteurs mobiles doivent répondre aux exigences suivantes et être associés au système de commande d'une machine si nécessaire :

Être fixés à une machine ou à sa structure par une charnière ou un rail de guidage non seulement lorsqu'ils sont fermés, mais également lorsqu'ils sont ouverts ;

Ne pas permettre à un opérateur de démarrer la partie mobile d'une machine dans le cas où un opérateur peut l'atteindre. De plus, après avoir démarré la partie mobile d'une machine, un opérateur ne peut pas l'atteindre. Ce système peut être réalisé à l'aide d'un dispositif de verrouillage (avec blocage du dispositif de protection, si nécessaire) parmi les protecteurs mobiles ; et

Empêcher la partie mobile d'une machine de démarrer dans le cas où le dispositif de protection d'un dispositif de protection mobile est déplacé de sa position d'origine ou retiré, ou lorsque des dispositifs, y compris un dispositif de verrouillage fixe, font défaut ou tombent en panne. Sinon, arrêter la partie mobile d'une machine si celle-ci est en fonctionnement. Cela peut être réalisé grâce à la surveillance automatique d'un système de contrôle.

3. Exigences relatives aux dispositifs de protection avec fonction de démarrage (dispositifs de contrôle)

Un dispositif de protection avec fonction de démarrage est un type particulier de dispositif de protection qui, une fois fermé, démarre automatiquement la machine sans utiliser de commande de démarrage séparée (par exemple, un interrupteur de démarrage). Ce dispositif de protection ne peut être utilisé que si toutes les exigences suivantes sont satisfaites.

Le dispositif de protection satisfait en principe à toutes les exigences relatives aux dispositifs de protection ;

La machine a un temps de cycle court ;

La durée maximale pendant laquelle le dispositif de protection est ouvert est fixée à une valeur faible (par exemple, équivalente à un temps de cycle). Une fois ce délai écoulé, la machine ne peut pas être démarrée même si le dispositif de protection est fermé. Dans ce cas, une réinitialisation est nécessaire ;

La machine a une taille ou une forme qui garantit que l'ensemble du corps se déplace en dehors d'une zone dangereuse (vers une position sûre) lorsque le dispositif de protection est fermé ;

Le dispositif de verrouillage utilisé pour le dispositif de protection à verrouillage avec fonction de démarrage est conçu pour disposer, par exemple, d'un système en duplex et d'une surveillance automatique afin d'empêcher un démarrage involontaire résultant d'une défaillance ; et

Le dispositif de protection peut maintenir de manière fiable son état ouvert au moyen d'un ressort ou d'un contrepoids, par exemple, afin d'empêcher qu'il ne provoque un dysfonctionnement et ne démarre la machine pendant sa descente sous l'effet de son propre poids.

4. Réduction des émissions

Pour les dangers qui n'ont pas été suffisamment réduits par des mesures de conception intrinsèquement sûres, notamment le bruit, les vibrations et les substances dangereuses (gaz/vapeur), des mesures de protection doivent être prises, par exemple à l'aide d'un suppresseur de bruit, d'un équipement d'amortissement des vibrations ou d'une ventilation forcée de la zone concernée.

Sélection et mise en œuvre d'équipements de protection sensibles

Indépendamment des protections, qui sont des boucliers physiques, il existe des réglementations concernant les types et l'application des équipements de protection sensibles. Une sélection appropriée doit être effectuée en fonction de l'utilisation.

1)Sélection et mise en œuvre d'équipements de protection sensibles

Barrière immatérielle (dispositif de protection optoélectronique actif : AOPD (Remarque)) Équipement qui assure une fonction de détection à l'aide d'un émetteur photoélectrique et d'un photodétecteur qui détecte l'ombre d'un objet opaque présent dans une zone de détection (type ESPE (Remarque), il existe des types 2 et 4). Scanner laser (dispositif de protection optoélectronique actif à réflexion diffuse : AOPDDR (Remarque)) Équipement qui détecte un objet à l'aide de son projecteur photoélectrique qui émet un rayonnement pour irradier un objet existant dans une zone de détection bidimensionnelle prédéfinie et à l'aide de son photodétecteur qui détecte la lumière réfléchie de manière diffuse qui en résulte (type ESPE, il existe un type 3). Tapis de détection de pression Tapis qui détecte la présence d'un corps humain ou d'un objet en détectant les changements de pression (par exemple, les changements de résistance) agissant sur le tapis lorsqu'une personne marche dessus. Barre de déclenchement, fil de déclenchement Les équipements de protection sensibles décrits ci-dessus sont utilisés pour la détection de passage (déclenchement) d'un objet opaque tel qu'un corps humain, ou pour la détection de présence dans un espace protégé, ou pour les deux. Remarque) Référence - ESPE : équipement de protection électrosensible Cela comprend les barrières immatérielles, les tapis de détection de pression et les scanners laser, et permet d'effectuer un déclenchement de protection ou une détection de présence. - AOPD : dispositif de protection optoélectronique actif Cela désigne généralement les barrières immatérielles. Un type d'ESPE. - AOPDDR : dispositif de protection optoélectronique actif à réflexion diffuse Cela désigne généralement les scanners laser. Un type d'ESPE.

2) Points à prendre en compte lors de l'utilisation d'équipements de protection sensibles

Installez un équipement de protection sensible à un endroit approprié de manière à ce que les personnes ne puissent pas contourner le dispositif pour s'approcher d'un danger. Par exemple, lorsque vous utilisez un rideau lumineux, installez-le de manière à ce que les personnes ne puissent pas insérer, par exemple, la main dans une zone dangereuse par un espace situé en haut ou en bas / à droite ou à gauche en contournant les axes optiques.

Create a safety distance between people and a hazard by taking into account the overall stop time required for both the sensitive protective.

Les équipements de protection sensibles doivent générer une commande d'arrêt dès qu'ils détectent une personne ou une partie du corps humain.

La sortie d'une personne ou d'une partie du corps humain d'une zone de détection ne doit pas, en soi, réactiver le danger d'une machine. En outre, une commande d'arrêt par un équipement de protection sensible doit être maintenue en tant que système jusqu'à ce qu'une nouvelle commande soit donnée.

Le redémarrage ne doit être possible que lorsqu'un opérateur actionne intentionnellement un dispositif de commande (interrupteur de redémarrage) situé en dehors de la zone dangereuse.

Il faut empêcher toute personne d'entrer dans une zone dangereuse sans être détectée ou de se trouver dans une zone dangereuse. Pour ce faire, un dispositif peut être utilisé, par exemple, avec une protection fixe si nécessaire.

Notez qu'un équipement de protection sensible seul ne suffit pas dans les cas ci-dessous. Il est nécessaire d'ajouter des mesures de protection ou de revoir l'utilisation d'un équipement de protection sensible.

Cas où des substances, telles que des copeaux de matériaux et de l'huile de coupe, sont projetées hors d'une zone dangereuse

Cas où du bruit, de la poussière, des rayons X, etc. sont émis

Cas où il y a un temps d'arrêt irrégulier et long au milieu d'un processus, ce qui peut être interprété à tort comme un arrêt complet de la machine, et

Cas où une caractéristique empêche d'effectuer un arrêt d'urgence au milieu d'un cycle (lorsque la partie mobile d'une machine a une force d'inertie considérable).

3) Exigences supplémentaires pour les équipements de protection sensibles utilisés pour le démarrage d'un cycle

Dans certains cas exceptionnels, la sortie d'une personne ou d'une partie du corps humain de la zone de détection d'un équipement de protection sensible peut redémarrer automatiquement le cycle d'une machine, principalement dans le but d'améliorer la productivité. Cela est toutefois soumis à diverses conditions et exigences. Pour plus de détails, voir le texte de la norme ISO 12100.

3-3. Exemples typiques de mesures de protection complémentaires

Même après avoir réduit les risques, des mesures de protection complémentaires peuvent être nécessaires en fonction de l'utilisation prévue et des utilisations abusives raisonnablement prévisibles d'une machine. Les mesures de protection complémentaires comprennent les cinq exemples typiques suivants :

Équiper une machine d'une fonction d'arrêt d'urgence afin qu'elle puisse être arrêtée immédiatement par une intervention humaine pour éviter une situation d'urgence pressante ;

Moyens d'évacuation pour une personne coincée dans une machine et moyens de sauvetage pour les cas où l'évacuation est impossible ;

Moyens d'interruption complète de l'alimentation (par exemple, l'alimentation électrique) et moyens d'élimination de l'énergie accumulée à l'intérieur, en prévision de la maintenance et d'autres occasions ;

Mesures pour la manipulation en toute sécurité d'objets lourds, y compris les machines ; et

Mesures garantissant une approche ou un accès sûr à la partie concernée d'une machine.

Fonction d'arrêt d'urgence

- Les actionneurs, y compris les interrupteurs d'arrêt d'urgence (par exemple, les boutons-poussoirs champignons), doivent être clairement reconnaissables et rapidement accessibles pour être actionnés. - Lorsqu'une commande d'arrêt d'urgence est donnée en appuyant, par exemple, sur un interrupteur d'arrêt d'urgence, la machine doit être arrêtée aussi rapidement que possible sans créer de nouveau danger. - Une commande d'arrêt d'urgence doit être maintenue jusqu'à ce qu'elle soit réinitialisée (la machine reste à l'état arrêté). - La réinitialisation d'une commande d'arrêt d'urgence (réinitialisation d'un interrupteur d'arrêt d'urgence) ne doit être possible qu'à l'endroit où cette commande a été donnée. - La réinitialisation d'une fonction d'arrêt d'urgence ne doit pas redémarrer la machine, mais seulement permettre un redémarrage.

Mesures pour l'évacuation et le sauvetage des personnes piégées

voies d'évacuation et abris dans les installations présentant des risques de piégeage des opérateurs,

dispositifs permettant de déplacer certains éléments à la main après un arrêt d'urgence,

dispositifs permettant d'inverser le mouvement de certains éléments,

points d'ancrage pour les dispositifs de descente,

moyens de communication permettant aux opérateurs piégés d'appeler à l'aide.

Mesures d'isolation et de dissipation d'énergie

Possibilité de déconnecter et de séparer une machine (ou une partie pertinente) de l'alimentation électrique.

Possibilité de verrouiller la position « Isolation » à l'aide d'un cadenas ou d'autres moyens sur toutes les unités d'isolation.

Élimination de l'énergie stockée pouvant présenter un danger ou, si cela n'est pas possible, confinement de celle-ci.

Dispositions pour une manipulation facile et sûre des machines et de leurs composants lourds

Les machines lourdes doivent être équipées d'un dispositif facilitant leur transport à l'aide d'un appareil de levage ou permettant la fixation en toute sécurité d'un dispositif de transport.

Être équipées d'outils de levage dotés de boucles, de crochets, d'œillets ou de trous taraudés pour la fixation des appareils.

Être équipées de dispositifs de positionnement à fourche pour les machines devant être transportées par un chariot élévateur.

Mesures pour un accès sûr aux machines

Les machines doivent être conçues de manière à ce que tous les travaux puissent être effectués au niveau du sol dans la mesure du possible. Si cela n'est pas possible, prévoir des moyens d'accès sûrs, tels qu'une plate-forme ou un escalier.

Les moyens d'accès à un endroit surélevé de la machine doivent être équipés de dispositifs de protection contre les chutes (par exemple, un escalier, une échelle, une enceinte de sécurité pour l'échelle, des outils d'arrimage nécessaires pour protéger contre les chutes).

Les zones de circulation doivent être revêtues de matériaux antidérapants.

Les dispositifs de commande, y compris les interrupteurs fixés sur la surface d'un panneau, doivent être conçus/placés de manière à ne pas être piétinés et à ne pas servir d'aide à l'accès.

3-4. Informations d'utilisation

Un risque qui subsiste après la mise en œuvre de mesures de conception intrinsèquement sûres ainsi que de mesures de sauvegarde et de protection complémentaires doit être clairement communiqué aux utilisateurs de la machine sous forme d'informations d'utilisation. Les informations à communiquer comprennent chacune des étapes liées au fonctionnement de la machine, telles que le transport, l'assemblage, l'installation, la mise en service (c'est-à-dire le démarrage, l'inspection à la réception, la livraison, le transfert), le réglage (par exemple, la configuration), l'apprentissage ou la programmation ou le changement de processus, le fonctionnement, le nettoyage, la détection des dysfonctionnements (défaillances), et la maintenance, ainsi que le démontage, la mise hors service et l'élimination, le cas échéant.

Les informations d'utilisation doivent inclure les éléments suivants :

Toutes les informations nécessaires pour utiliser une machine de manière sûre et appropriée en ce qui concerne l'« utilisation prévue » de la machine ;

Une notice ou un avertissement concernant les risques résiduels. En outre, la nécessité d'une formation et d'équipements de protection, et si nécessaire, la nécessité d'une protection supplémentaire et d'un dispositif de protection doivent également être incluses ; et

un avertissement, etc. concernant les risques résultant d'une utilisation non conforme ou d'une mauvaise utilisation raisonnablement prévisible.

Avertir d'un événement dangereux à l'aide d'un signal et d'un dispositif d'alarme

Un voyant lumineux/clignotant ou un buzzer/sirène est utilisé comme signal d'avertissement pour indiquer l'état d'une machine. Cependant, ces signaux doivent remplir les conditions suivantes :

ils sont émis avant qu'un événement dangereux ne se produise, et

ils sont clairement reconnaissables.

En outre, ces dispositifs d'alarme doivent être faciles à inspecter (si une inspection nécessite beaucoup de temps et de main-d'œuvre, les inspections régulières peuvent être négligées). De plus, il faut veiller à éviter une situation dans laquelle des activations fréquentes conduisent les travailleurs à les ignorer ou à les désactiver.

Affichage, message d'avertissement et marquage

Nom et adresse du fabricant, nom de la série de produits et numéro de production (le cas échéant).

Affichage d'un marquage de conformité aux exigences (par exemple, marquages CE, UL).

Divers marquages de précaution/d'avertissement (plutôt que d'écrire simplement le mot « danger », décrire la nature du danger).

Il est préférable d'utiliser des signes (pictogrammes) qui peuvent être reconnus plus rapidement que les messages d'avertissement.

Les messages d'avertissement doivent être rédigés en premier lieu dans la langue du pays où la machine est utilisée et, si nécessaire, dans une langue que l'opérateur peut comprendre

Documents d'accompagnement (en particulier, manuel d'instructions)

Informations sur le transport, la manipulation et le stockage de la machine

Informations sur l'installation et la mise en service (c'est-à-dire le démarrage, l'inspection à la réception, la livraison, le transfert) de la machine

Informations relatives à la machine elle-même

Informations sur l'utilisation de la machine (par exemple, l'utilisation prévue, les mauvaises utilisations raisonnablement prévisibles et les interdictions, les équipements de protection à utiliser et la formation)

Informations sur la maintenance. Celles-ci sont présentées, par exemple, en établissant une distinction claire entre les points suivants : - Instructions relatives aux travaux de maintenance qui ne doivent être effectués que par du personnel qualifié (c'est-à-dire du personnel de maintenance, du personnel spécialisé) ; et - Instructions relatives aux travaux de maintenance qui peuvent être effectués par les utilisateurs (par exemple, les opérateurs)

Informations sur le démontage, la mise hors service et l'élimination

Informations sur les situations d'urgence (par exemple, méthodes d'intervention en cas de panne, extincteur)

Instructions d'utilisation

Les exigences applicables à la préparation et à la présentation des instructions d'utilisation sont les suivantes :

La police et la taille des caractères imprimés doivent être les plus lisibles possibles. Les avertissements/précautions relatifs à la sécurité doivent être mis en évidence à l'aide de couleurs, de symboles et/ou de lettres majuscules ; et

Les informations d'utilisation doivent être rédigées en premier lieu dans la langue du pays dans lequel la machine est utilisée et dans la première version. Lorsque plusieurs langues sont utilisées, il est souhaitable que chaque langue soit facilement distinguable des autres et que la traduction et le schéma correspondant soient présentés ensemble.

Obtenez rapidement l’aide et les ressources dont vous avez besoin avec IDEC

Nous répondons à vos questions.

Nous sommes là pour vous aider et vous guider.

Trouvez rapidement ce dont vous avez beoin.